Die ontwikkeling van ortopediese implante het ongekende hoogtes bereik, met moderne beenplaat tegnologie wat een van die belangrikste deurbreekpunte in chirurgiese ingryping voorstel. Soos mediese professionele mense hoër presisie en beter pasiëntresultate vereis, maak vervaardigers gebruik van toonaangewende tegnieke om implante te skep wat tradisionele prestasiestandaarde oortref. Hierdie gesofistikeerde toestelle speel 'n kritieke rol in fraktuurfiksasie, rugmurgversmelting en rekonstruktiewe prosedures oor uiteenlopende pasiëntpopulasies.

Vervaardigingstrekking beïnvloed direk die kliniese sukses van ortopediese prosedures. Gevorderde produksiemetodologieë maak dit moontlik om implantate met beter meganiese eienskappe, verbeterde biokompatibiliteit en presiese dimensionele akkuraatheid te vervaardig. Hierdie verbeteringe lei tot minder chirurgiese komplikasies, vinniger genesingsperiodes en beter langetermyn-pasiëntetevredenheid oor verskeie ortopediese toepassings.

Presisie-ingenieurswese in die vervaardiging van mediese toestelle

Rekenaarbeheerde Masjineringsisteme

Moderne vervaardigingsfasiliteite gebruik staatkundige rekenaargestuurde numeriese beheerstelsels om mikronvlak-presisie in die produksie van beenplate te bereik. Hierdie gesofistikeerde masjiene werk met toleransies wat ver bokant tradisionele vervaardigingsvermoëns uitstyg, en verseker dat elke implantaat presies aan die gespesifiseerde vereistes voldoen. Die integrasie van egtydse monitorestelsels maak onmiddellike gehalte-aanpassings tydens die produksieproses moontlik.

Multias-afsetmasjien sentrums maak dit moontlik om komplekse geometrieë te skep wat vantevore onmoontlik was deur konvensionele metodes. Hierdie tegnologiese vooruitgang stel vervaardigers in staat om plaatontwerpe te optimaliseer vir spesifieke anatomiiese vereistes terwyl strukturele integriteit behoue bly. Die presisie wat met hierdie sisteme bereik word, korreleer direk met verbeterde chirurgiese uitslae en verminderde herroepingskoerse.

Gevorderde Materiaalverwerkingsmetodes

Titaniumlegeringverwerking het beduidend ontwikkel met die invoering van gespesialiseerde hittebehandelingprotokolle en oppervlakmodifikasietegnieke. Hierdie prosesse verbeter die meganiese eienskappe van die grondmateriaal terwyl osseïntegrasievermoëns verbeter word. Verwerking in beheerde atmosfeer voorkom besoedeling en verseker bestendige materiaaleienskappe gedurende elke produksielys.

Oppervlakbehandelingsinnovasies, insluitend plasmasproei en elektrochemiese prosesse, skep optimale oppervlakteksture vir beenweefselgroei. Hierdie behandeling verbeter die aanvanklike stabiliteit van die implantaat terwyl dit langtermyn biologiese vasstelling bevorder. Die kombinasie van gevorderde materiale en gesofistikeerde verwerkingsmetodes lewer implante wat oorheersende prestasie toon in uiteenlopende kliniese toepassings.

Kwaliteitbeheer en Toetsingsprotokolle

Nie-verwoestende Toetsingsmetodes

Deeglike gehalteversekeringsprogramme sluit verskeie nie-destruktiewe toetsmetodologieë in om die integriteit van implante te verifieer sonder om die toestelle self te kompromitteer. Ultrasoon-toetsing openbaar interne defekte wat prestasie kan beïnvloed, terwyl radiografiese inspeksie dimensionele akkuraatheid verseker. Hierdie toetsprotokolle identifiseer potensiële probleme voordat produkte die chirurgiese omgewing bereik.

Gevorderde beeldingstegnieke, insluitend mikro-gerekenomputeriseerde tomografie, verskaf gedetailleerde drie-dimensionele ontleding van interne strukture. Hierdie tegnologie stel vervaardigers in staat om porositeitsvlakke te verifieer, mikroskopiese barste op te spoor en die korrekte materiaalverspreiding deur elke toestel te bevestig. Die implementering van hierdie toetsmetodes verminder beduidend die risiko van implantaatmislukking in kliniese toepassings.

Meganiese eienskapsvalidasie

Streng meganiese toetsprotokolle simuleer die ekstreme toestande waarmee implante in die menslike liggaam gekonfronteer word. Moeheidtoetsmasjiene onderwerp toestelle aan miljoene belastingsiklusse, wat jare se fisiologiese spanning in beheerde laboratoriumomgewings naboots. Hierdie toetse bevestig die langtermynduursaamheid van elke beenplaatontwerp onder realistiese bedryfsomstandighede.

Biomeganiese ontleding strek verder as basiese sterkte-toetsing om te evalueer hoe implante met die omliggende beenweefsel interaksie het. Gevorderde simulasiesagteware modelleer die spanningverspreidingspatrone wat voorkom tydens normale fisiologiese aktiwiteite. Hierdie omvattende benadering verseker dat vervaarde toestelle optimaal sal presteer gedurende hul beoogde dienslewe, terwyl die risiko van meganiese komplikasies tot 'n minimum beperk word.

Innovasie in Ontwerp en Ontwikkeling

Anatomies Geoptimaliseerde Konfigurasies

Moderne ontwerpmetodologieë sluit uitgebreide anatomiese databasisse in om implante te skep wat met natuurlike beenkontoue ooreenstem met uitstekende presisie. Drie-dimensionele modelleringsagteware stel ingenieurs in staat om plaatkonfigurasies vir spesifieke sieldelers te optimaliseer terwyl biomeganiese doeltreffendheid behoue bly. Hierdie pasiëntspesifieke benadering verminder operasietye en verbeter die algehele behandelingresultate.

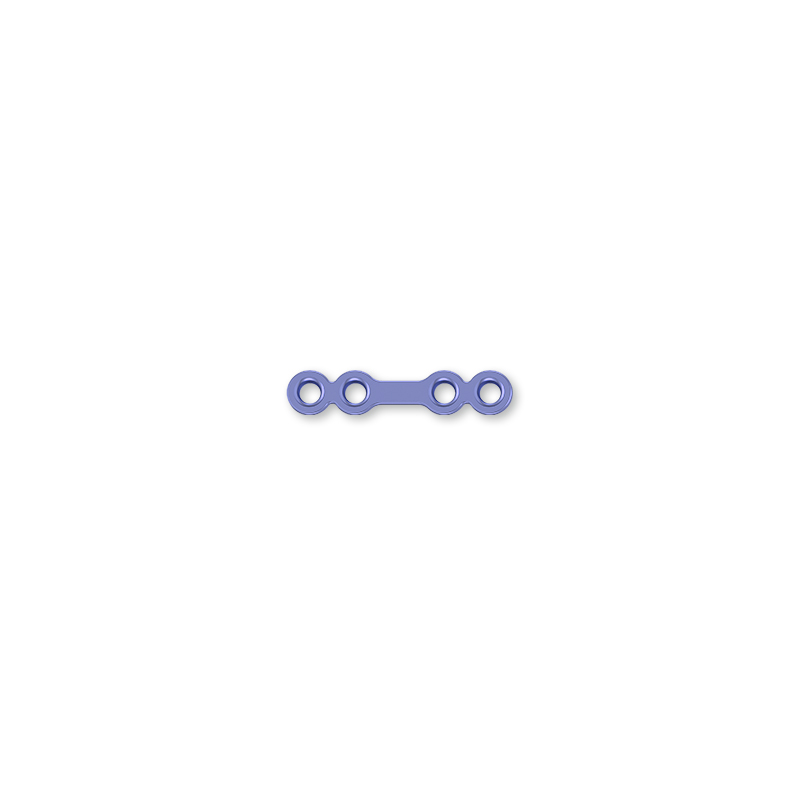

Eindige elementontleding stel ontwerpers in staat om te voorspel hoe verskillende konfigurasies sal optree onder verskeie belastingtoestande. Hierdie rekenaargebaseerde benadering maak dit moontlik om gatpatrone, plaatdikte en algehele geometrie te optimaliseer nog voordat fisiese prototipes vervaardig word. Die resultaat is 'n nuwe generasie implante wat oorleggende prestasie-eienskappe toon oor uiteenlopende pasiëntpopulasies heen.

Modulêre Stelselontwikkeling

Gevorderde vervaardigingsvermoëns het die ontwikkeling van omvattende modulêre stelsels moontlik gemaak wat chirurge met ongekende buigsameheid tydens prosedures voorsien. Hierdie stelsels sluit gestandaardiseerde koppelvlakke in terwyl dit talle konfigurasie-opsies bied om spesifieke kliniese vereistes te hanteer. Die modulêre benadering verminder voorraadkompleksiteit terwyl dit optimale oplossings vir uiteenlopende chirurgiese scenarios waarborg.

Verwisselbare komponente binne hierdie stelsels ondergaan rigoureuse verenigbaarheidstoetsing om betroubare prestasie oor alle moontlike konfigurasies te verseker. Vervaardigingspresisie is kritiek om die regte passing en funksie tussen verskillende stelsel elemente te handhaaf. Hierdie sistematiese benadering tot produkontwikkeling lewer uitgebreide oplossings wat die volle spektrum van ortopediese herkonstruksiebehoeftes aanspreek.

Regstellingsvolmaaktheid en standaarde

Internasionale kwaliteitsstandaarde

Vervaardigingsfasiliteite moet voldoen aan stringente internasionale standaarde wat mediese toestelproduksie regeer, insluitende ISO 13485-sertifisering en FDA Quality System Regulation-vereistes. Hierdie standaarde vereis omvattende dokumentasie van alle vervaardigingsprosesse, vanaf die ontvangs van grondstowwe tot die finale produkverspreiding. Nalewing verseker bestendige gehalte en naspeurbaarheid gedurende die hele produksielewensiklus.

Gereelde oudits deur reguleringorgane verifieer die nalewing van gevestigde protokolle en identifiseer geleenthede vir voortdurende verbetering. Hierdie assesserings evalueer vervaardigingspraktyke, gehaltebeheerprosedures en dokumentasie-stelsels om voortgesette toepassing te verseker. Die streng toesig wat vereis word vir die vervaardiging van mediese toestelle, dryf voortdurende innovasie in produksiemetodologieë en gehoorwaarborgpraktyke.

Biokompatibiliteitsverifikasie

Deeglike biokompatibiliteitstoetsprotokolle evalueer hoe vervaardigde toestelle oor uitgebreide tydperke met biologiese stelsels interaksioneer. Hierdie studies beoordeel sitotoksisiteit, sensitisasiepotensiaal en langtermynweefselreaksies om pasiëntveiligheid te waarborg. Gevorderde toetsmetodologieë verskaf gedetailleerde inligting oor materiaalprestasie in fisiologiese omgewings.

Langtermyn kliniese studies volg die prestasie van vervaarde inplantings oor uiteenlopende pasiëntpopulasies en chirurgiese toepassings. Hierdie data-insamelingproses verskaf waardevolle terugvoering vir aanhoudende verbetering van vervaardigingsprosesse en ontwerpoptimering. Die sistematiese evaluering van kliniese uitkomste dryf die ontwikkeling van toenemend doeltreffende ortopediese oplossings.

Toekomstige Tendense in Vervaardigingstegnologie

Additiewe Vervaardigingsintegrasie

Drie-dimensionele druktegnologieë is besig om die produksie van spesiaal gemaakte ortopediese inplantings te transformeer, wat pasiënts-gebaseerde oplossings moontlik maak wat vantevore nie ekonomies vervaardig kon word nie. Hierdie gevorderde stelsels kan ingewikkelde interne strukture skep wat meganiese eienskappe optimeer terwyl die algehele gewig van die inplanting verminder word. Die integrasie van additiewe vervaardiging met tradisionele produksiemetodes brei ontwerpmoontlikhede aansienlik uit.

Selektiewe laserversmelt- en elektronstraalversmeltprosesse maak die direkte vervaardiging van titaankomponente moontlik met eienskappe wat dié van konvensioneel vervaardigde toestelle ewenaar of oortref. Hierdie tegnologieë verminder afvalmateriaal terwyl dit die skep van geoptimaliseerde interne argitekture moontlik maak. Die voortgesette ontwikkeling van additiewe vervaardiging belowe om ortheidiese toestelproduksie in die komende dekades te transformeer.

Slim vervaardigingsstelsels

Kunsmatige intelligensie- en masjienleertechnologieë word in vervaardigingstelsels geïntegreer om produksieparameters in werklike tyd te optimaliseer. Hierdie slim stelsels kan apparatuionderhoudsbehoeftes voorspel, verwerkingsparameters aanpas vir optimale gehalte, en potensiële foute identifiseer nog voordat hulle plaasvind. Die implementering van Industrie 4.0-konsepte verbeter beide doeltreffendheid en gehalte in die vervaardiging van mediese toestelle.

Internet van Dinge-konnektiwiteit moontlik maatstawwe vir die volledige monitering van vervaardigingsomgewings, met behulp van parameters soos temperatuur, vogtigheid en besmettingsvlakke. Hierdie data-insameling bied waardevolle insigte vir prosesoptimering en kwaliteitsverbeteringsinisiatiewe. Die ontwikkeling na slim vervaardigingstelsels verteenwoordig die toekoms van hoë-presisie-mediese toestelproduksie.

VEE

Watter materiale word algemeen gebruik in moderne beenplaatvervaardiging

Moderne beenplate word hoofsaaklik uit titaanlegerings vervaardig, veral Ti-6Al-4V, weens hul uitstekende biokompatibiliteit, korrosiebestandheid en gunstige meganiese eienskappe. Roostryfstaalgrade soos 316L word ook in sekere toepassings gebruik, terwyl nuwer materiale soos tantalus en PEEK-samestellinge ondersoek word vir gespesialiseerde vereistes. Die materiaalkeuse hang af van die spesifieke kliniese toepassing, vereiste meganiese eienskappe en pasiëntoorweginge.

Hoe lank duur die vervaardigingsproses gewoonlik vir ortopediese implante

Die volledige vervaardigingsiklus vir ortopediese implante wissel gewoonlik van verskeie weke tot verskeie maande, afhangende van die kompleksiteit en toetsvereistes. Aanvanklike masjinerings- en vormingsoperasies kan dae duur, terwyl oppervlakbehandelings, sterilisasie en deeglike gehalte-toetsing die tydlyn aansienlik verleng. Pasgemaakte of pasientspesifieke implante vereis gewoonlik addisionele tyd vir ontwerpverifikasie en gespesialiseerde vervaardigingsopstelling.

Watter gehalte-sertifiseringe word vereis vir vervaardigers van beenplate

Vervaardigers van beenplate moet ISO 13485-sertifisering verkry vir kwaliteitsbestuurstelsels van mediese toestelle, sowel as regulerende goedkeuring van toepaslike owerhede soos FDA 510(k)-goedkeuring in die Verenigde State of CE-merking in Europa. Aanvullende sertifikasies kan ISO 14971 vir risikobestuur en ISO 10993 vir biologiese evaluering insluit. Hierdie sertifikasies vereis uitgebreide dokumentasie en gereelde oudits om aan vereistes te voldoen.

Hoe verseker vervaardigers die steriliteit van beenplate

Vervaardigers gebruik gevalideerde steriliseringsmetodes soos gamma-irradiasie, elektronstraal-sterilisering of etileenoksied-gasbehandeling, afhangende van materiaalkompatibiliteit en verpakkingsvereistes. Steriele verpakkingsisteme handhaaf steriliteit gedurende verspreiding en berging. Omvattende validasie-ondersoeke demonstreer die doeltreffendheid van steriliseringsprosesse, en voortdurende monitering verseker bestendige steriliteitsversekeringsvlakke gedurende produksie.