لقد بلغ تطور الغرسات العظمية مستويات غير مسبوقة، حيث تمثل لوحة العظام التقنية الحديثة واحدة من أهم التطورات في التدخل الجراحي. ومع تزايد مطالب الكوادر الطبية بدقة أعلى ونتائج أفضل للمرضى، يستخدم المصنعون تقنيات حديثة لإنتاج غرسات تفوق المعايير التقليدية للأداء. وتؤدي هذه الأجهزة المتطورة دورًا حيويًا في تثبيت الكسور، والدمج الفقري، وإجراءات إعادة البناء لدى فئات متنوعة من المرضى.

يؤثر التصنيع المتميز تأثيرًا مباشرًا على النجاح السريري للإجراءات الجراحية العظمية. تتيح مناهج الإنتاج المتقدمة إنشاء غرسات ذات خصائص ميكانيكية متفوقة، وتوافق حيوي محسن، ودقة أبعاد دقيقة. تُترجم هذه التحسينات إلى تقليل المضاعفات الجراحية، وأزمنة شفاء أسرع، ورضا أفضل للمرضى على المدى الطويل عبر مختلف التطبيقات العظمية.

الهندسة الدقيقة في تصنيع الأجهزة الطبية

أنظمة التشغيل الآلي الخاضعة للتحكم الحاسوبي

تستخدم المرافق التصنيعية الحديثة أنظمة تحكم رقمي حاسوبية متطورة لتحقيق دقة تصل إلى مستوى المايكرون في إنتاج لوحات العظام. تعمل هذه الآلات المتطورة ضمن تسامحات تفوق بكثير القدرات التصنيعية التقليدية، مما يضمن توافق كل غرسة مع المواصفات الدقيقة تمامًا. ويتيح دمج أنظمة المراقبة الفورية إجراء تعديلات فورية في الجودة أثناء عملية الإنتاج.

تتيح مراكز التشغيل متعددة المحاور إمكانية إنشاء هندسات معقدة لم تكن ممكنة سابقًا من خلال الطرق التقليدية. ويسمح هذا التطور التكنولوجي للمصنّعين بتحسين تصاميم الصفائح لتلبية متطلبات تشريحية محددة مع الحفاظ على السلامة الهيكلية. وترتبط الدقة الم logeّلة من خلال هذه الأنظمة ارتباطًا مباشرًا بتحسين النتائج الجراحية وتقليل معدلات العمليات الإصلاحية.

تقنيات متقدمة في معالجة المواد

لقد تطورت معالجة سبائك التيتانيوم بشكل كبير مع إدخال بروتوكولات المعالجة الحرارية المتخصصة وتقنيات تعديل السطح. وتُحسّن هذه العمليات الخصائص الميكانيكية للمادة الأساسية مع تحسين قدرتها على الالتحام العظمي. كما أن المعالجة في بيئة جوية خاضعة للرقابة تمنع التلوث وتضمن خصائص مادة متسقة في كل دفعة إنتاج.

تُحدث ابتكارات المعالجة السطحية، بما في ذلك الرش بالبلازما والعمليات الكهروكيميائية، نسيجًا سطحيًا مثاليًا يُعزز نمو العظام. وتحسّن هذه المعالجات الثبات الأولي للزرع بينما تُشجّع التثبيت البيولوجي على المدى الطويل. ويؤدي مزيج المواد المتطورة وتقنيات المعالجة الدقيقة إلى زرع تُظهر أداءً متفوقًا في تطبيقات سريرية متنوعة.

مراقبة الجودة وبروتوكولات الاختبار

طرق الاختبار غير التدميرية

تتضمن برامج ضمان الجودة الشاملة أساليب متعددة للاختبارات غير التدميرية للتحقق من سلامة الزرع دون الإضرار بالأجهزة نفسها. حيث تكشف اختبارات الموجات فوق الصوتية عن العيوب الداخلية التي قد تُضعف الأداء، في حين تضمن الفحوصات الإشعاعية الدقة في الأبعاد. وتكشف هذه بروتوكولات الفحص عن المشكلات المحتملة قبل وصول المنتجات إلى البيئة الجراحية.

توفر تقنيات التصوير المتقدمة، بما في ذلك التصوير المقطعي الميكروسكوبي، تحليلًا ثلاثي الأبعاد مفصلًا للهياكل الداخلية. تمكن هذه التقنية الشركات المصنعة من التحقق من مستويات المسامية، واكتشاف الشقوق الدقيقة، والتأكد من التوزيع السليم للمواد عبر كل جهاز. ويقلل تطبيق هذه الأساليب الاختبارية بشكل كبير من خطر فشل الزرعات في التطبيقات السريرية.

التحقق من الخصائص الميكانيكية

تُخضع بروتوكولات الاختبار الميكانيكية الصارمة الأجهزة لظروف قاسية تماثل تلك التي تتعرض لها الزرعات داخل جسم الإنسان. وتُعرّض أجهزة اختبار التعب هذه الأجهزة لملايين دورات التحميل، ما يُعيد محاكاة سنوات من الإجهاد الفسيولوجي في بيئات معملية مضبوطة. وتوثّق هذه الاختبارات متانة كل تصميم للوحة العظام على المدى الطويل في ظل ظروف تشغيل واقعية.

يمتد التحليل البيوميكانيكي لما هو أبعد من اختبارات القوة الأساسية لتقييم كيفية تفاعل الغرسات مع النسيج العظمي المحيط. تقوم برامج المحاكاة المتقدمة بنمذجة أنماط توزيع الإجهاد التي تحدث أثناء الأنشطة الفسيولوجية الطبيعية. ويضمن هذا الأسلوب الشامل أن تعمل الأجهزة المصنعة بأداء مثالي طوال العمر الافتراضي المخصص لها، مع تقليل خطر حدوث مضاعفات ميكانيكية.

الابتكار في التصميم والتطوير

التراكيب المُحسّنة وفقًا للتشريح

تدمج منهجيات التصميم الحديثة قواعد بيانات تشريحية واسعة لإنشاء غرسات تتطابق بدقة استثنائية مع مقاطع العظام الطبيعية. وتمكن برامج النمذجة ثلاثية الأبعاد المهندسين من تحسين تكوين الصفائح الخاصة بمناطق هيكلية محددة مع الحفاظ على الفعالية البيوميكانيكية. ويؤدي هذا الأسلوب المخصص للمريض إلى تقليل مدة الجراحة وتحسين النتائج العلاجية بشكل عام.

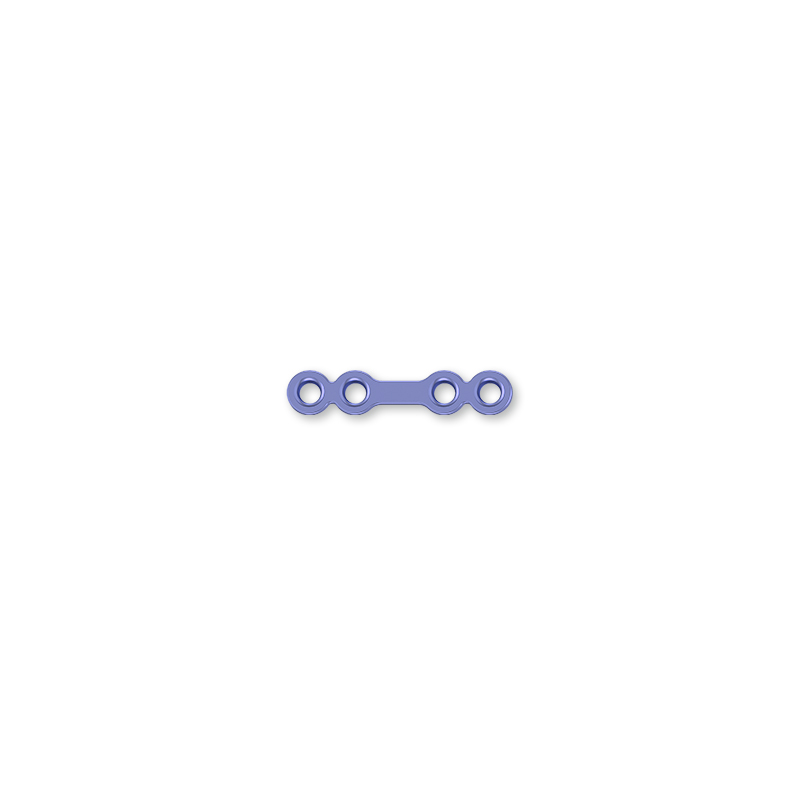

يسمح تحليل العناصر المحدودة للمصممين بالتنبؤ بكيفية تصرف التكوينات المختلفة تحت ظروف تحميل متنوعة. ويتيح هذا الأسلوب الحسابي تحسين أنماط الثقوب وسُمك الصفيحة والهندسة العامة قبل تصنيع النماذج الأولية الفعلية. والنتيجة هي جيل جديد من الغرسات التي تُظهر خصائص أداء متفوقة عبر شرائح متنوعة من المرضى.

تطوير النظام المعياري

أدت القدرات المتقدمة في التصنيع إلى تطوير نظم معيارية شاملة توفر للجراحين مرونة غير مسبوقة أثناء الإجراءات الجراحية. وتشتمل هذه النظم على واجهات قياسية مع توفير العديد من خيارات التكوين لتلبية المتطلبات السريرية المحددة. ويقلل النهج المعياري من تعقيد المخزون مع ضمان حلول مثلى لمختلف السيناريوهات الجراحية.

تتعرض المكونات القابلة للتبديل داخل هذه الأنظمة لاختبارات صارمة للتوافق لضمان أداء موثوق عبر جميع التكوينات الممكنة. ويُعد الدقة في التصنيع أمرًا بالغ الأهمية للحفاظ على التوافق والوظيفة المناسبة بين عناصر النظام المختلفة. وينتج عن هذا النهج المنهجي لتطوير المنتج حلولًا شاملة تُلبي الطيف الكامل لاحتياجات إعادة بناء العظام.

الامتثال التنظيمي والمعايير

المواصفات الدولية للجودة

يجب أن تلتزم مرافق التصنيع بمعايير دولية صارمة تنظم إنتاج الأجهزة الطبية، بما في ذلك شهادة ISO 13485 ومتطلبات نظام إدارة الجودة التابع لإدارة الغذاء والدواء (FDA). وتفرض هذه المعايير توثيقًا شاملاً لجميع عمليات التصنيع، بدءًا من استلام المواد الخام وحتى توزيع المنتج النهائي. ويضمن الامتثال لهذه المعايير جودة متسقة وإمكانية تتبع كاملة طوال دورة الإنتاج.

تُجري الهيئات التنظيمية تدقيقات منتظمة للتحقق من الالتزام بالبروتوكولات المحددة وتحديد فرص التحسين المستمر. وتقيم هذه التقييمات ممارسات التصنيع وإجراءات ضبط الجودة ونظم التوثيق لضمان الامتثال المستمر. إن الإشراف الصارم المطلوب في تصنيع الأجهزة الطبية يدفع نحو الابتكار المستمر في منهجيات الإنتاج وممارسات ضمان الجودة.

التحقق من التوافق الحيوي

تقيم بروتوكولات الاختبار الشاملة للتوافق الحيوي كيفية تفاعل الأجهزة المصنعة مع الأنظمة البيولوجية على مدى فترات طويلة. وتحدد هذه الدراسات السمية الخلوية، وإمكانية التحسس، والاستجابة النسيجية طويلة المدى لضمان سلامة المريض. وتوفر منهجيات الاختبار المتقدمة معلومات مفصلة حول أداء المواد في البيئات الفسيولوجية.

تُتابع الدراسات السريرية طويلة الأجل أداء الغرسات المصنعة عبر مجموعات متنوعة من المرضى وتطبيقات الجراحة. ويُوفِّر عملية جمع هذه البيانات تغذيةً راجعةً قيّمة للتحسين المستمر لعمليات التصنيع وتحسين التصميم. وتدفع التقييمات المنهجية للنتائج السريرية بتطوير حلول عظام متزايدة الفعالية.

الاتجاهات المستقبلية في تقنية التصنيع

تكامل التصنيع الإضافي

تُحدث تقنيات الطباعة ثلاثية الأبعاد ثورةً في إنتاج الغرسات العظمية المخصصة، مما يمكّن من توفير حلول مخصصة للمريض لم يكن من الممكن سابقًا تصنيعها بشكل اقتصادي. ويمكن لهذه الأنظمة المتقدمة إنشاء هياكل داخلية معقدة تُحسِّن الخصائص الميكانيكية مع تقليل وزن الغرسة الكلي. ويُوسِّع دمج التصنيع الإضافي مع طرق الإنتاج التقليدية من إمكانيات التصميم بشكل كبير.

تتيح عمليات الانصهار بالليزر الانتقائي والانصهار بحزمة الإلكترون تصنيع مكونات التيتانيوم مباشرةً، حيث تتمتع هذه المكونات بخصائص تطابق أو تفوق خصائص الأجهزة المصنوعة تقليديًا. وتقلل هذه التقنيات من كمية المواد المهدرة، مع تمكين إنشاء هياكل داخلية مُحسّنة. ويشير التطوير المستمر للتصنيع الإضافي إلى تحولٍ محتمل في إنتاج الأجهزة العظمية خلال العقود القادمة.

أنظمة التصنيع الذكية

يتم دمج تقنيات الذكاء الاصطناعي وتعلّم الآلة في أنظمة التصنيع لتحسين معايير الإنتاج في الوقت الفعلي. ويمكن لهذه الأنظمة الذكية التنبؤ باحتياجات صيانة المعدات، وتعديل معايير المعالجة لتحقيق جودة مثلى، وتحديد العيوب المحتملة قبل حدوثها. ويُحسّن تطبيق مفاهيم الثورة الصناعية الرابعة الكفاءة والجودة على حد سواء في تصنيع الأجهزة الطبية.

تمكّن تقنية إنترنت الأشياء من مراقبة شاملة لبيئات التصنيع، وتتبع معايير مثل درجة الحرارة والرطوبة ومستويات التلوث. ويُعد جمع هذه البيانات مصدرًا لمعلومات قيّمة تُستخدم في تحسين العمليات ومبادرات تحسين الجودة. ويمثل التطور نحو أنظمة التصنيع الذكية مستقبل إنتاج الأجهزة الطبية عالية الدقة.

الأسئلة الشائعة

ما المواد التي تُستخدم عادةً في تصنيع صفائح العظام الحديثة؟

تُصنع صفائح العظام الحديثة بشكل أساسي من سبائك التيتانيوم، ولا سيما Ti-6Al-4V، نظرًا لتوافقها البيولوجي الممتاز، ومقاومتها للتآكل، وخصائصها الميكانيكية المواتية. كما تُستخدم درجات من الفولاذ المقاوم للصدأ مثل 316L في تطبيقات معينة، بينما يجري استكشاف مواد جديدة مثل التنتالوم ومكونات PEEK في متطلبات متخصصة. ويعتمد اختيار المادة على التطبيق السريري المحدد، والخصائص الميكانيكية المطلوبة، واعتبارات المريض.

كم يستغرق عملية التصنيع عادةً لغرسات العظام؟

تتراوح دورة التصنيع الكاملة للغرسات العظمية عادةً من عدة أسابيع إلى عدة أشهر، حسب درجة التعقيد ومتطلبات الاختبار. قد تستغرق عمليات التشغيل والتشكيل الأولية بضعة أيام، في حين تؤدي المعالجات السطحية والتعقيم والاختبارات الشاملة للجودة إلى إطالة الجدول الزمني بشكل كبير. وعادةً ما تتطلب الغرسات المخصصة أو الخاصة بالمرضى وقتًا إضافيًا للتحقق من التصميم وإعداد التصنيع المتخصص.

ما هي شهادات الجودة المطلوبة لمصنعي الصفائح العظمية؟

يجب على مصنعي صفيحات العظام الحصول على شهادة ISO 13485 لنظم إدارة الجودة للأجهزة الطبية، إلى جانب الموافقات التنظيمية من الجهات المختصة مثل إشعار FDA 510(k) في الولايات المتحدة أو العلامة CE في أوروبا. وتشمل الشهادات الإضافية ISO 14971 لإدارة المخاطر وISO 10993 للتقييم البيولوجي. تتطلب هذه الشهادات وثائق مكثفة وتدقيقًا دوريًا للحفاظ على الامتثال.

كيف يضمن المصنعون تعقيم صفيحات العظام

يعتمد المصنعون أساليب تعقيم تم التحقق من صلاحيتها مثل التعقيم بالإشعاع جاما، أو حزمة الإلكترونات، أو معالجة غاز أكسيد الإيثيلين، وذلك وفقًا لتوافق المواد ومتطلبات التغليف. تحافظ أنظمة التغليف المعقمة على التعقيم طوال مراحل التوزيع والتخزين. وتُظهر الدراسات الشاملة للتحقق فعالية عمليات التعقيم، ويضمن الرصد المستمر مستويات ضمان تعقيم متسقة طوال عملية الإنتاج.