Komplexe Frakturen stellen in der orthopädischen Chirurgie besondere Herausforderungen dar und erfordern spezialisierte Fixationsmethoden, die sowohl Stabilität als auch Präzision bieten. Kanonierte Schrauben haben sich als Schlüsseltechnologie bei der Behandlung dieser komplexen Knochenverletzungen etabliert und bieten Chirurgen eine verbesserte Kontrolle sowie überlegene Behandlungsergebnisse für Patienten. Diese Hohlkern-Verbindungselemente revolutionieren die Frakturversorgung, indem sie die für die Knochenstabilisierung erforderliche mechanische Festigkeit mit den für eine präzise Platzierung notwendigen Führungsmechanismen kombinieren. Das Verständnis der anspruchsvollen Konstruktionsprinzipien von Kanülen-Schrauben verdeutlicht, warum sie zu unverzichtbaren Instrumenten in der modernen Traumachirurgie und orthopädischen Rekonstruktion geworden sind.

Grundlegendes Konstruktionsdesign von Kanülen-Schrauben

Konstruktionsprinzipien des Hohlkerns

Das kennzeichnende Merkmal von hohlschrauben liegt in ihrem hohlen Mittelkanal, der während des chirurgischen Eingriffs mehrere entscheidende Funktionen erfüllt. Dieser zylindrische Hohlraum erstreckt sich über die gesamte Länge der Schraube und hat je nach Schraubengröße und vorgesehenem Einsatzgebiet typischerweise einen Durchmesser zwischen 1,5 mm und 3,5 mm. Der hohle Kern ermöglicht die Einführung eines Führungsdrahts und erlaubt es Chirurgen, vor der endgültigen Platzierung der Schraube eine präzise Bahnführung festzulegen. Diese Konstruktionsmerkmale reduzieren das Risiko einer Fehlpositionierung erheblich und ermöglichen während der Einführung eine Echtzeit-Überwachung mittels Durchleuchtungsbildgebung.

Die Herstellung dieser hohlen Kanäle erfordert fortschrittliche Bearbeitungstechniken, die die strukturelle Integrität bewahren, während der notwendige innere Durchgang geschaffen wird. Die Wandstärke um die Hohlbohrung herum muss sorgfältig berechnet werden, um die mechanischen Eigenschaften des Schraubens, insbesondere deren Widerstand gegen Biege- und Torsionskräfte, aufrechtzuerhalten. Ingenieure verwenden die Finite-Elemente-Analyse, um das Gleichgewicht zwischen der Größe der Hohlbohrung und der verbleibenden Materialfestigkeit zu optimieren, wodurch sichergestellt wird, dass die hohle Konstruktion nicht die Fähigkeit der Schraube beeinträchtigt, physiologischen Belastungen standzuhalten.

Gewindegeometrie und Steigungsoptimierung

Die Gewindedesign von hohlen Schrauben beinhaltet anspruchsvolle geometrische Überlegungen, die direkt die Haltekraft und die Eigenschaften beim Eindrehen beeinflussen. Steigung, Tiefe und Winkel des Gewindes werden sorgfältig konstruiert, um den Halt in kortikalem und spongiosen Knochen zu maximieren und gleichzeitig das Einschraubdrehmoment zu minimieren. Variable Gewindesteigungen entlang der Schraubenlänge erzeugen unterschiedliche Kompressionszonen, wodurch Chirurgen eine optimale Frakturreduktion erreichen und die Kompression während des gesamten Heilungsprozesses aufrechterhalten können.

Hochentwickelte Gewindeprofile weisen Merkmale wie Schneidnuten und selbstschneidende Fähigkeiten auf, wodurch der Bedarf an umfangreichem Vorbohren verringert und chirurgische Verfahren vereinfacht werden. Das Gewindedesign berücksichtigt zudem die Schwächung durch die zentrale Hohlbohrung und gleicht dies durch eine verlängerte Gewindeeingriffslänge und optimierte Spannungsverteilungsmuster aus. Moderne hohle Schrauben verfügen oft über teilweise verkantete Ausführungen, bei denen der glatte Schaftabschnitt die Keilschraubenmechanik unterstützt, während der verkantete Bereich eine sichere Verankerung im Zielknochenabschnitt gewährleistet.

Materialwissenschaftliche und biokompatibilitätsrelevante Aspekte

Titanlegierungs-Zusammensetzung und -Eigenschaften

Hohlschrauben werden hauptsächlich aus Titanlegierungen, insbesondere Ti-6Al-4V, hergestellt, die eine außergewöhnliche Kombination aus Festigkeit, Biokompatibilität und Korrosionsbeständigkeit bietet. Diese Materialwahl ist entscheidend für Implantate, die dauerhaft im Körper verbleiben können, da sie ausgezeichnete Eigenschaften bei der Osseointegration und eine minimale entzündliche Reaktion aufweisen. Der Elastizitätsmodul der Titanlegierung entspricht im Vergleich zu alternativen Edelstahllegierungen stärker dem von Knochen, wodurch Abschirmungseffekte verringert werden, die zu einer Knochenresorption um das Implantat herum führen können.

Oberflächenbehandlungen und Beschichtungen verbessern die Biokompatibilität und die Leistungsmerkmale von hohlen Schrauben weiter. Anodisationsverfahren erzeugen kontrollierte Oxidschichten, die die Korrosionsbeständigkeit erhöhen und eine Farbkodierung zur einfachen Identifizierung während des chirurgischen Eingriffs ermöglichen. Einige Hersteller verwenden Hydroxylapatit-Beschichtungen oder Oberflächenstrukturen, um das Einwachsen von Knochengewebe zu fördern und die langfristige Fixationsstabilität zu verbessern. Diese Oberflächenmodifikationen sind besonders bei der hohlen Bauweise wichtig, bei der auch die inneren Oberflächen die Biokompatibilitätsstandards einhalten müssen.

Mechanische Eigenschaftsanforderungen

Die mechanischen Eigenschaften von Hohlraumschrauben müssen strenge Anforderungen erfüllen, um eine zuverlässige Leistung unter physiologischen Belastungsbedingungen sicherzustellen. Die Zugfestigkeit übersteigt typischerweise 900 MPa, während die Streckgrenze 800 MPa überschreitet, was ausreichende Sicherheitsmargen für klinische Anwendungen bietet. Die hohle Bauweise erfordert besondere Aufmerksamkeit hinsichtlich der Ermüdungsfestigkeit, da Spannungskonzentrationen um die Hohlraumbohrung herum Rissbildung unter zyklischen Belastungsbedingungen begünstigen können.

Qualitätskontrollprotokolle für hohlschrauben umfassen umfassende mechanische Prüfverfahren, die sowohl statische als auch dynamische Leistungsmerkmale bewerten. Die Ausziehfestigkeitsprüfung überprüft die Fähigkeit der Schraube, Herausziehkräften zu widerstehen, während die Drehmomentprüfung eine ausreichende Widerstandsfähigkeit gegenüber Drehbelastungen während der Insertion und im Einsatz bestätigt. Die Ermüdungsprüfung simuliert jahrelange physiologische Belastungen, um die Langzeitzuverlässigkeit sicherzustellen, wobei insbesondere die durch die zentrale Hohlung verursachten Spannungskonzentrationen berücksichtigt werden.

Chirurgische Anwendungen und klinische Vorteile

Fraktur-spezifische Konstruktionsaspekte

Verschiedene Arten komplexer Frakturen erfordern spezialisierte hohle Schraubenkonstruktionen, die auf die jeweiligen biomechanischen Anforderungen zugeschnitten sind. Femurhalsfrakturen profitieren beispielsweise von hohlen Schrauben mit bestimmten Längen- und Durchmesserkombinationen, die einen optimalen Halt im Bereich des Femurkopfs und des Femurhalses gewährleisten. Bei der Fixierung von Hüftfrakturen kommen häufig mehrere parallele hohle Schrauben zum Einsatz, die in dreieckigen oder umgekehrt dreieckigen Anordnungen platziert werden, um eine mechanisch stabile Konstruktion zu schaffen, die sowohl Kompressions- als auch Drehkräften widersteht.

Scaphoidfrakturen stellen eine weitere kritische Anwendung dar, bei der zentrierbare Schrauben aufgrund ihrer Fähigkeit, die komplexe Anatomie des Handgelenks zu navigieren, besonders gut geeignet sind. Die zentrale Hohlbohrung ermöglicht eine präzise Positionierung entlang der Mittelachse des Os scaphoideum, wodurch die Kompression über die Frakturfläche maximiert und gleichzeitig eine Schädigung des umgebenden Weichgewebes vermieden wird. Das kopflose Design vieler zentrierbarer Scaphoidschrauben verhindert eine Impingement mit benachbarten Karpalknochen und erlaubt eine subchondrale Platzierung, die die Gelenkfunktion erhält.

## Minimalinvasive chirurgische Techniken

Die Führungsdrahtkompatibilität von kanonierte Schrauben ermöglicht minimalinvasive chirurgische Zugänge, die das Weichgewebe schonen und die Patientenerholung beschleunigen. Bei perkutanen Implantationstechniken werden kleine Hautschnitte und spezialisierte Instrumente genutzt, um die Schrauben mit minimalem Trauma für umliegende Muskeln und Faszie zu platzieren. Dieser Ansatz ist besonders wertvoll bei älteren Patienten oder solchen mit mehreren Komorbiditäten, bei denen ein ausgedehnter chirurgischer Zugang mit höheren Risiken verbunden ist.

Bildgestützte Einführprotokolle nutzen die röntgendichten Eigenschaften von Führungsdrahten, um eine Echtzeit-Visualisierung während der Schraubenplatzierung zu ermöglichen. Die Durchleuchtungssteuerung ermöglicht es Chirurgen, die korrekte Positionierung und Trajektorie zu überprüfen, bevor die Schraubenplatzierung endgültig durchgeführt wird. Fortschrittliche Navigationssysteme können präoperative CT-Daten mit intraoperativen Bildgebungsverfahren kombinieren, um dreidimensionale Führungssysteme zu erstellen, die die Genauigkeit und Sicherheit bei der Platzierung von hohlen Schrauben weiter verbessern.

Designoptimierung für spezifische anatomische Regionen

Anwendungen am Hüft- und Femurbereich

Hohlraumschrauben, die für Hüftfrakturen konzipiert sind, weisen spezifische Merkmale auf, die den besonderen biomechanischen Gegebenheiten des proximalen Femurs Rechnung tragen. Schrauben mit größerem Durchmesser, typischerweise 6,5 mm bis 7,3 mm, bieten eine erhöhte Widerstandsfähigkeit gegenüber den hohen Druck- und Scherkräften in dieser belasteten Region. Das Gewindedesign verfügt oft über aggressive Schneideigenschaften, um die Insertion durch dichtes kortikales Knochengewebe zu erleichtern und gleichzeitig einen festen Halt im weicheren spongiösen Knochengewebe des Femurkopfs sicherzustellen.

Das Variabelganggewinde bei hohlen Schrauben für die Hüfte erzeugt eine Verriegelungsschraubenmechanik, die Frakturfragmente während der Insertion zusammenpresst. Dieser Kompressionseffekt ist entscheidend, um die Knochenheilung zu fördern und einer Frakturverlagerung unter physiologischen Belastungen vorzubeugen. Einige Designs beinhalten Unterlegscheiben oder Flanschköpfe, die die Lasten über größere Flächen verteilen und so das Risiko eines Herausschneidens der Schraube im osteoporotischen Knochen – wie er häufig bei älteren Patienten mit Hüftfrakturen vorkommt – reduzieren.

Spezialisierung Hand und Handgelenk

Hohlgeschrauben mit kleinerem Durchmesser, die für Anwendungen an Hand und Handgelenk konzipiert sind, müssen eine Miniaturisierung mit ausreichender mechanischer Festigkeit in Einklang bringen. Durchmesser zwischen 2,0 mm und 4,0 mm berücksichtigen die empfindliche Anatomie, bieten aber gleichzeitig ausreichende Fixationsfestigkeit für diese belastungsärmeren Bereiche. Kopflose Designs sind an diesen Stellen besonders wichtig, um ein Anstoßen an Sehnen, Bändern und benachbarten Knochen zu verhindern, was sonst die Gelenkbeweglichkeit einschränken oder Schmerzen verursachen könnte.

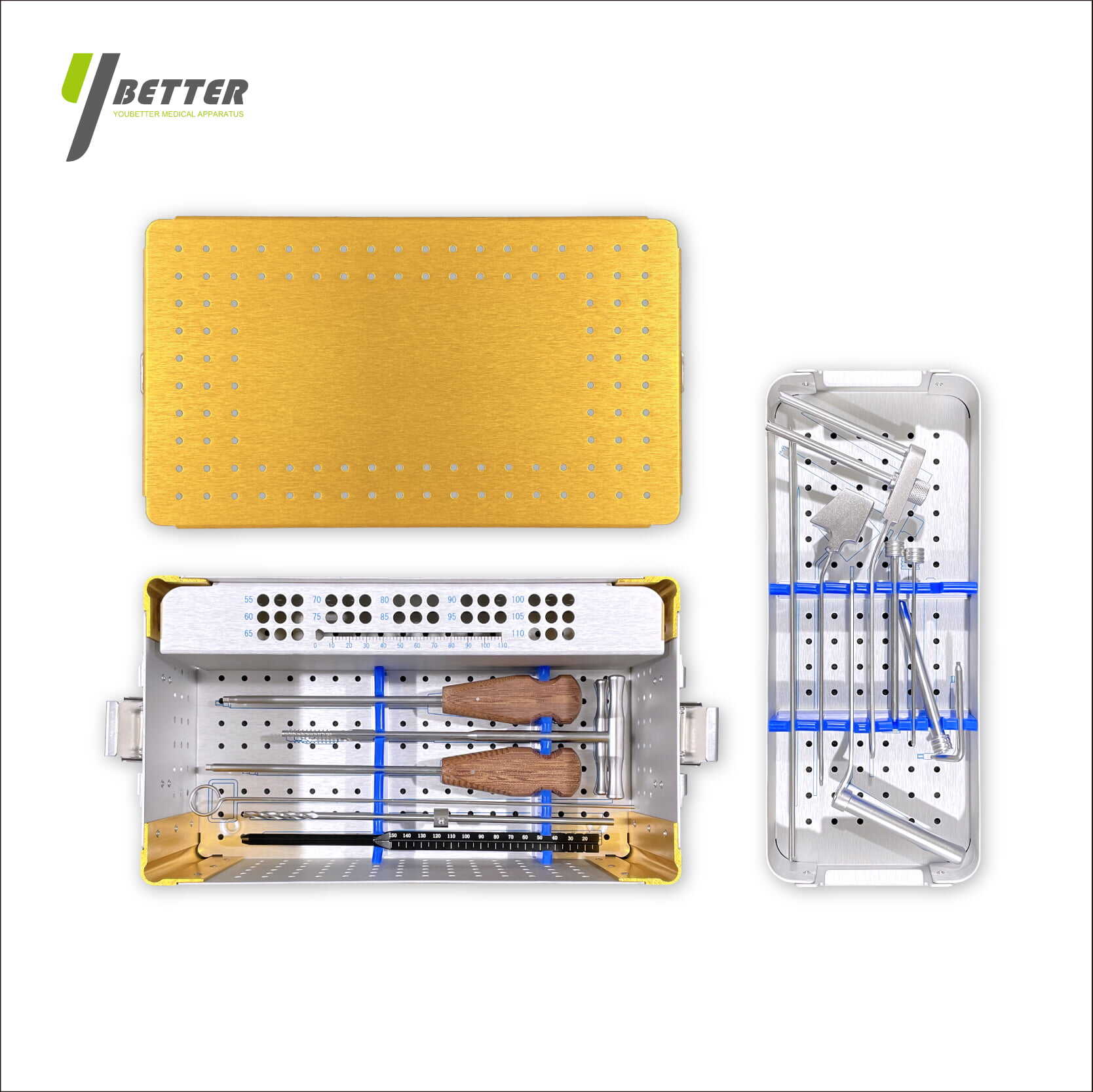

Die kürzeren Längenanforderungen für Hand- und Handgelenkanwendungen ermöglichen unterschiedliche Gewindekonfigurationen, die die Haltekraft bei begrenztem Knochenangebot maximieren. Vollständiges Gewinde wird häufig verwendet, um eine maximale Knochenverankerung zu gewährleisten, während spezielle Spitzenkonstruktionen die Insertion durch kleine, gekrümmte Knochen wie das Os scaphoideum erleichtern. Farbcodierte Instrumentensysteme helfen Chirurgen, während des Eingriffs schnell die passenden Größen zu identifizieren, was für die zeitnahe Frakturstabilisierung und die Minimierung der Narkosebelastung entscheidend ist.

Fertigungsprozesse und Qualitätssicherung

Präzisionsbearbeitungsverfahren

Die Herstellung von Hohl- oder Kanülen-Schrauben erfordert anspruchsvolle Bearbeitungsverfahren, die präzise innere und äußere Geometrien erzeugen können, während gleichzeitig enge Maßtoleranzen eingehalten werden. Bearbeitungszentren mit computergesteuerter Numerik (CNC), die mit speziellen Werkzeugsystemen ausgestattet sind, stellen gleichzeitig die komplexen Gewindeprofile und die hohlen Kerne her. Das Kanülierverfahren umfasst typischerweise Tieflochbohrverfahren wie das Langlochbohren, die gerade, glattwandige Kanäle über die gesamte Länge der Schraube erzeugen können.

Zu den Qualitätskontrollmaßnahmen während der Herstellung gehören die Dimensionsprüfung mit Koordinatenmessmaschinen und optischen Inspektionssystemen, die mikroskopische Defekte erkennen können. Die Anforderungen an die Oberflächenveredelung sind besonders streng für die interne Kanulation, da raue Oberflächen den Leitdrahtdurchgang beeinträchtigen oder Spannungspunkte schaffen können. Durch fortgeschrittene Inspektionstechniken wie Wirbelstromprüfungen können Untergrundfehler erkannt werden, die mit herkömmlichen optischen Methoden nicht sichtbar sind.

Sterilisations- und Verpackungsbedarf

Die Hohlkonstruktion von kanülierten Schrauben stellt besondere Anforderungen an die Sterilisationsverfahren, da die inneren Oberflächen gründlich gereinigt und sterilisiert werden müssen, ohne die mechanischen Eigenschaften der Schraube zu beeinträchtigen. Die Gammastrahlen-Sterilisation wird häufig eingesetzt, da sie in der Lage ist, die inneren Kanäle effektiv zu durchdringen und gleichzeitig die Materialintegrität zu bewahren. Die Ethylenoxid-Sterilisation kann für bestimmte Anwendungen verwendet werden, erfordert jedoch längere Belüftungszeiten, um eine vollständige Entfernung des restlichen Gases aus den kanülierten Bereichen sicherzustellen.

Verpackungssysteme für hohle Schrauben müssen sowohl die äußeren Oberflächen als auch die inneren Kanäle während Lagerung und Handhabung vor Kontamination schützen. Eine Einzelverpackung mit Schutzkappen oder Stopfen verhindert die Ansammlung von Fremdkörpern in der Hohlbohrung und gewährleistet gleichzeitig die Sterilität. Rückverfolgbarkeitssysteme verfolgen jede Schraube entlang der Fertigung, Sterilisation und Distribution, um die Qualitätssicherung zu gewährleisten und eine schnelle Reaktion auf mögliche Probleme im klinischen Einsatz zu ermöglichen.

Künftige Entwicklungen und Innovationen

Intelligente Implantattechnologien

Zu den neuen Technologien bei der Konstruktion hohler Schrauben gehört die Integration von Sensoren und Überwachungsfunktionen, die Echtzeitinformationen über den Heilungsverlauf und die Implantatleistung liefern können. Miniaturisierte Dehnungsmessdosen, die in die Schraubenstruktur eingebettet sind, könnten Lastübertragungsmuster überwachen und frühe Anzeichen einer Fixationsstörung oder Knochenheilungsprobleme erkennen. Drahtlose Kommunikationssysteme würden eine Fernüberwachung ermöglichen, ohne invasive Verfahren zur Beurteilung des Implantatzustands erforderlich zu machen.

Biologisch abbaubare hohle Schrauben stellen eine weitere Innovation in der Implantattechnologie dar und nutzen Materialien, die sich allmählich auflösen, während die Knochenheilung fortschreitet. Diese Konstruktionen eliminieren die Notwendigkeit von Eingriffen zur Entfernung des Implantats und bieten gleichzeitig eine vorübergehende Fixierung während der kritischen Heilphase. Fortschrittliche Polymerzusammensetzungen und keramische Materialien werden hinsichtlich ihres Potenzials untersucht, die mechanischen Anforderungen an hohle Schrauben zu erfüllen und gleichzeitig kontrollierte Abbauraten bereitzustellen.

Anwendungen der additiven Fertigung

Dreidimensionale Drucktechnologien revolutionieren die Herstellung von Hohltransfixschrauben, indem sie patientenspezifische Anpassungen und komplexe innere Geometrien ermöglichen, die mit herkömmlichen Bearbeitungsmethoden nicht realisierbar wären. Selektives Laserschmelzen und das Schmelzen mittels Elektronenstrahl können Titan-Hohltransfixschrauben mit inneren Gitterstrukturen erzeugen, die das Einwachsen von Knochengewebe fördern, gleichzeitig aber die erforderliche mechanische Festigkeit bewahren. Diese additiven Fertigungstechniken ermöglichen zudem das schnelle Prototyping neuer Designs und die Kleinserienfertigung für spezialisierte Anwendungen.

Die Oberflächenmodifizierung durch additive Fertigung umfasst die Erzeugung gezielter Porosität und Texturmuster, die die Osseointegration verbessern. Unterschiedliche Materialeigenschaften können innerhalb einer einzigen Schraube erreicht werden, wobei verschiedene mechanische Eigenschaften in einzelnen Bereichen die Leistung für spezifische anatomische Anforderungen optimieren. Diese Fortschritte in der Fertigungstechnik versprechen, die klinischen Ergebnisse weiter zu verbessern und die Anwendungsmöglichkeiten von kanülierten Schrauben in der Behandlung komplexer Frakturen zu erweitern.

FAQ

Wodurch sind kanülierte Schrauben bei komplexen Frakturen effektiver als massive Schrauben?

Hohlraumschrauben bieten durch die Führungsdrahtplatzierung eine überlegene Genauigkeit, wodurch Chirurgen die optimale Bahnführung und Positionierung vor der endgültigen Insertion festlegen können. Das hohle Design ermöglicht eine Echtzeit-Fluoroskopie-Sichtbarkeit und verringert das Risiko einer Fehlpositionierung, während gleichzeitig eine mechanische Festigkeit beibehalten wird, die der von Vollschrauben entspricht. Diese Präzision ist besonders wichtig bei komplexen Frakturen, bei denen anatomische Landmarken verzerrt sein können und eine exakte Platzierung für eine erfolgreiche Heilung entscheidend ist.

Wie bestimmen Chirurgen die geeignete Größe und Länge für Hohlraumschrauben?

Die Auswahl der Schraube hängt von mehreren Faktoren ab, darunter Knochendichte, Frakturmuster, anatomische Lage und patientenspezifische Überlegungen. Präoperative Bildgebung liefert erste Messungen, während die intraoperative Beurteilung mit Führungsdraht die geeignete Länge und den Durchmesser bestätigt. Spezialisierte Messinstrumente und Tiefenmessgeräte gewährleisten eine genaue Größenbestimmung, wobei Sicherheitsabstände berücksichtigt werden, um individuelle anatomische Variationen und chirurgische Anforderungen auszugleichen.

Welche möglichen Komplikationen sind mit der Kanülesschraubenfixierung verbunden?

Zu den häufigen Komplikationen gehören Schraubenlockerung, Durchschlagen durch osteoporotisches Knochenmaterial und implantatbedingte Reizungen. Die hohle Bauweise kann gelegentlich zu einem Bruch oder einer Retention des Führungsdrahtes führen, wenn die korrekte Technik nicht befolgt wird. Das Infektionsrisiko entspricht dem anderer Implantate, während mechanische Ausfälle wie ein Schraubenbruch selten sind, aber unter extremen Belastungsbedingungen auftreten können. Eine sachgemäße chirurgische Technik und eine sorgfältige Patientenauswahl reduzieren diese Risiken erheblich.

Können hohle Schrauben nach der Knochenheilung entfernt werden, und wann ist eine Entfernung notwendig?

Hohlraumschrauben können bei klinischer Indikation mithilfe standardmäßiger chirurgischer Techniken entfernt werden, wobei eine Entfernung routinemäßig nicht notwendig ist, es sei denn, Komplikationen treten auf. Indikationen für die Entfernung sind Hardware-Irritationen, Infektionen oder der Wunsch des Patienten, insbesondere bei jüngeren Personen. Der Entfernungsprozess umfasst in der Regel den Zugang zum Schraubenkopf und die Verwendung standardmäßiger Entfernungsinstrumente, wobei die hohle Konstruktion das Entfernen im Vergleich zu Vollschrauben in der Regel nicht erschwert.

Inhaltsverzeichnis

- Grundlegendes Konstruktionsdesign von Kanülen-Schrauben

- Materialwissenschaftliche und biokompatibilitätsrelevante Aspekte

- Chirurgische Anwendungen und klinische Vorteile

- Designoptimierung für spezifische anatomische Regionen

- Fertigungsprozesse und Qualitätssicherung

- Künftige Entwicklungen und Innovationen

-

FAQ

- Wodurch sind kanülierte Schrauben bei komplexen Frakturen effektiver als massive Schrauben?

- Wie bestimmen Chirurgen die geeignete Größe und Länge für Hohlraumschrauben?

- Welche möglichen Komplikationen sind mit der Kanülesschraubenfixierung verbunden?

- Können hohle Schrauben nach der Knochenheilung entfernt werden, und wann ist eine Entfernung notwendig?