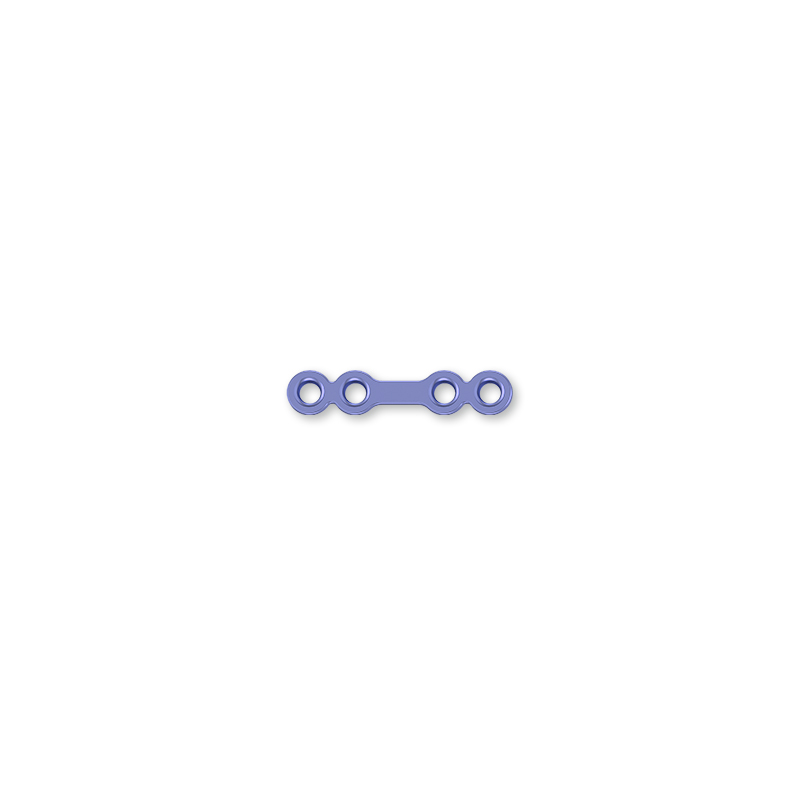

Die Entwicklung orthopädischer Implantate hat mittlerweile beispiellose Höhen erreicht, wobei die moderne knochenplatte technologie einen der bedeutendsten Fortschritte bei chirurgischen Eingriffen darstellt. Da medizinisches Fachpersonal immer höhere Präzision und bessere Behandlungsergebnisse für Patienten verlangt, nutzen Hersteller modernste Verfahren, um Implantate herzustellen, die über traditionelle Leistungsstandards hinausgehen. Diese hochentwickelten Geräte spielen eine entscheidende Rolle bei der Frakturfixierung, der Wirbelsäulenfusion sowie rekonstruktiven Eingriffen bei unterschiedlichsten Patientengruppen.

Herstellungsexzellenz wirkt sich direkt auf den klinischen Erfolg orthopädischer Eingriffe aus. Fortschrittliche Produktionsmethoden ermöglichen die Herstellung von Implantaten mit überlegenen mechanischen Eigenschaften, verbesserter Biokompatibilität und präziser Maßgenauigkeit. Diese Verbesserungen führen zu weniger chirurgischen Komplikationen, schnelleren Heilzeiten und einer höheren langfristigen Patientenzufriedenheit in verschiedenen orthopädischen Anwendungen.

Präzisionsengineering in der Herstellung medizinischer Geräte

Computer-gesteuerte Bearbeitungssysteme

Moderne Produktionsanlagen nutzen modernste computergesteuerte Steuerungssysteme, um bei der Herstellung von Platten für Knochenbrüche Präzision auf Mikrometer-Ebene zu erreichen. Diese hochentwickelten Maschinen arbeiten mit Toleranzen, die weit über herkömmliche Fertigungsmöglichkeiten hinausgehen, und stellen sicher, dass jedes Implantat exakt den Vorgaben entspricht. Die Integration von Echtzeit-Überwachungssystemen ermöglicht sofortige Qualitätsanpassungen während des Produktionsprozesses.

Mehrachsige Bearbeitungszentren ermöglichen die Herstellung komplexer Geometrien, die mit herkömmlichen Methoden bisher nicht erreichbar waren. Dieser technologische Fortschritt erlaubt es Herstellern, Plattendesigns für spezifische anatomische Anforderungen zu optimieren, ohne die strukturelle Integrität zu beeinträchtigen. Die durch diese Systeme erreichte Präzision steht in direktem Zusammenhang mit verbesserten chirurgischen Ergebnissen und niedrigeren Revisionsraten.

Fortschrittliche Materialverarbeitungstechniken

Die Verarbeitung von Titanlegierungen hat sich signifikant weiterentwickelt durch die Einführung spezialisierter Wärmebehandlungsprotokolle und Oberflächenmodifikationstechniken. Diese Verfahren verbessern die mechanischen Eigenschaften des Ausgangsmaterials und erhöhen gleichzeitig die Fähigkeit zur Osseointegration. Die Verarbeitung unter kontrollierter Atmosphäre verhindert Kontaminationen und gewährleistet konsistente Materialeigenschaften über jede Produktionscharge hinweg.

Innovationen bei der Oberflächenbehandlung, einschließlich Plasmaspritzen und elektrochemische Verfahren, schaffen optimale Oberflächenstrukturen für das Knochenwachstum. Diese Behandlungen verbessern die initiale Stabilität des Implantats und fördern gleichzeitig die langfristige biologische Fixierung. Die Kombination fortschrittlicher Materialien und anspruchsvoller Verarbeitungstechniken führt zu Implantaten, die in unterschiedlichen klinischen Anwendungen überlegene Leistungen zeigen.

Qualitätskontrolle und Testprotokolle

Nicht zerstörende Prüfverfahren

Umfassende Qualitätsicherungsprogramme integrieren mehrere zerstörungsfreie Prüfmethoden, um die Integrität der Implantate zu überprüfen, ohne die Produkte selbst zu beeinträchtigen. Ultraschallprüfungen decken innere Fehler auf, die die Leistung beeinträchtigen könnten, während radiografische Untersuchungen die Maßhaltigkeit sicherstellen. Diese Prüfprotokolle identifizieren potenzielle Probleme, bevor die Produkte in das chirurgische Umfeld gelangen.

Moderne Bildgebungsverfahren, einschließlich der Mikro-Computertomographie, ermöglichen eine detaillierte dreidimensionale Analyse interner Strukturen. Diese Technologie erlaubt es Herstellern, Porositätsgrade zu überprüfen, minimale Risse zu erkennen und eine korrekte Materialverteilung innerhalb jedes Geräts sicherzustellen. Die Anwendung dieser Prüfmethoden reduziert signifikant das Risiko eines Implantatversagens in klinischen Anwendungen.

Mechanische Eigenschaftsüberprüfung

Strenge mechanische Prüfprotokolle simulieren die extremen Bedingungen, denen Implantate im menschlichen Körper ausgesetzt sind. Ermüdungsprüfmaschinen unterziehen die Geräte Millionen von Belastungszyklen, wodurch jahrelange physiologische Beanspruchung in kontrollierten Laborumgebungen nachgebildet wird. Diese Tests bestätigen die Langzeitbeständigkeit jedes Knochenplatten-Designs unter realistischen Betriebsbedingungen.

Die biomechanische Analyse geht über einfache Festigkeitstests hinaus, um zu bewerten, wie Implantate mit dem umgebenden Knochengewebe interagieren. Fortschrittliche Simulationssoftware modelliert die Spannungsverteilungsmuster, die während normaler physiologischer Aktivitäten auftreten. Dieser umfassende Ansatz stellt sicher, dass die hergestellten Geräte während ihrer vorgesehenen Nutzungsdauer optimal funktionieren und das Risiko mechanischer Komplikationen minimiert wird.

Innovation in Design und Entwicklung

Anatomisch optimierte Konfigurationen

Moderne Designmethoden nutzen umfangreiche anatomische Datenbanken, um Implantate zu schaffen, die mit außergewöhnlicher Präzision den natürlichen Knochenkonturen entsprechen. Drei-dimensionale Modellierungssoftware ermöglicht es Ingenieuren, Plattenkonfigurationen für spezifische Skelettregionen zu optimieren, während gleichzeitig die biomechanische Wirksamkeit erhalten bleibt. Dieser patientenspezifische Ansatz verkürzt die Operationszeit und verbessert die gesamten Behandlungsergebnisse.

Die Finite-Elemente-Analyse ermöglicht es Konstrukteuren, das Verhalten verschiedener Konfigurationen unter unterschiedlichen Belastungsbedingungen vorherzusagen. Dieser rechnergestützte Ansatz erlaubt die Optimierung von Lochmustern, Plattendicken und der Gesamtgeometrie, bevor physische Prototypen hergestellt werden. Das Ergebnis sind Implantate einer neuen Generation, die über verschiedene Patientengruppen hinweg überlegene Leistungsmerkmale aufweisen.

Entwicklung modularer Systeme

Fortgeschrittene Fertigungstechnologien haben die Entwicklung umfassender modularer Systeme ermöglicht, die Chirurgen während Eingriffen bisher ungeahnte Flexibilität bieten. Diese Systeme verfügen über standardisierte Schnittstellen und bieten gleichzeitig zahlreiche Konfigurationsmöglichkeiten, um spezifische klinische Anforderungen zu erfüllen. Der modulare Ansatz reduziert die Komplexität des Lagerbestands und gewährleistet gleichzeitig optimale Lösungen für vielfältige chirurgische Szenarien.

Austauschbare Komponenten innerhalb dieser Systeme unterziehen sich strengen Kompatibilitätstests, um eine zuverlässige Leistung bei allen möglichen Konfigurationen sicherzustellen. Die Fertigungspräzision ist entscheidend, um die korrekte Passform und Funktion zwischen verschiedenen Systemelementen aufrechtzuerhalten. Dieser systematische Ansatz bei der Produktentwicklung führt zu umfassenden Lösungen, die das gesamte Spektrum orthopädischer Rekonstruktionsanforderungen abdecken.

Regelkonformität und Standards

Internationale Qualitätsstandards

Fertigungsstätten müssen strengen internationalen Normen entsprechen, die die Herstellung medizinischer Geräte regeln, einschließlich der ISO-13485-Zertifizierung und den Anforderungen der FDA-Qualitätssystemvorschrift. Diese Normen schreiben eine umfassende Dokumentation aller Herstellungsprozesse vor, von der Annahme der Rohstoffe bis zur endgültigen Produktdistribution. Die Einhaltung gewährleistet eine gleichbleibende Qualität und Rückverfolgbarkeit während des gesamten Produktionszyklus.

Regelmäßige Audits durch Aufsichtsbehörden überprüfen die Einhaltung festgelegter Protokolle und identifizieren Möglichkeiten zur kontinuierlichen Verbesserung. Diese Bewertungen beurteilen Herstellungsverfahren, Qualitätskontrollprozesse und Dokumentationssysteme, um eine fortlaufende Konformität sicherzustellen. Die strenge Überwachung, die für die Herstellung von Medizinprodukten erforderlich ist, fördert kontinuierliche Innovationen in Produktionsmethoden und Praktiken der Qualitätssicherung.

Biokompatibilitätsverifizierung

Umfassende Biokompatibilitätstestprotokolle bewerten, wie hergestellte Geräte über längere Zeiträume mit biologischen Systemen interagieren. Diese Studien untersuchen Zytotoxizität, Sensibilisierungspotential und langfristige Gewebereaktionen, um die Sicherheit der Patienten zu gewährleisten. Fortschrittliche Testmethoden liefern detaillierte Informationen über das Verhalten von Materialien in physiologischen Umgebungen.

Langfristige klinische Studien verfolgen die Leistung von hergestellten Implantaten in unterschiedlichen Patientengruppen und chirurgischen Anwendungen. Dieser Datenerfassungsprozess liefert wertvolles Feedback für die kontinuierliche Verbesserung der Fertigungsverfahren und die Optimierung des Designs. Die systematische Bewertung klinischer Ergebnisse treibt die Entwicklung zunehmend effektiver orthopädischer Lösungen voran.

Zukunftstrends in der Fertigungstechnologie

Integration der Additiven Fertigung

Dreidimensionale Drucktechnologien revolutionieren die Herstellung maßgeschneiderter orthopädischer Implantate und ermöglichen patientenspezifische Lösungen, die zuvor wirtschaftlich nicht herstellbar waren. Diese fortschrittlichen Systeme können komplexe innere Strukturen erzeugen, die mechanische Eigenschaften optimieren und gleichzeitig das Gesamtgewicht des Implantats verringern. Die Integration additiver Fertigung mit traditionellen Produktionsmethoden erweitert die Gestaltungsmöglichkeiten erheblich.

Selektives Laserschmelzen und Elektronenstrahlschmelzen ermöglichen die direkte Herstellung von Titanbauteilen mit Eigenschaften, die denen herkömmlich gefertigter Bauteile entsprechen oder sie übertreffen. Diese Technologien reduzieren Materialabfall und erlauben gleichzeitig die Erzeugung optimierter interner Architekturen. Die weitere Entwicklung der additiven Fertigung verspricht, die Produktion orthopädischer Geräte in den kommenden Jahrzehnten zu verändern.

Intelligente Produktionssysteme

Künstliche Intelligenz und Technologien des maschinellen Lernens werden in Fertigungssysteme integriert, um Produktionsparameter in Echtzeit zu optimieren. Diese intelligenten Systeme können Wartungsbedarfe von Anlagen vorhersagen, Verarbeitungsparameter für optimale Qualität anpassen und potenzielle Fehlerquellen erkennen, bevor sie auftreten. Die Umsetzung von Industrie-4.0-Konzepten steigert Effizienz und Qualität in der Herstellung medizinischer Geräte.

Die Vernetzung über das Internet der Dinge ermöglicht eine umfassende Überwachung von Fertigungsumgebungen und erfasst Parameter wie Temperatur, Luftfeuchtigkeit und Kontaminationsniveaus. Diese Datenerfassung liefert wertvolle Erkenntnisse für die Prozessoptimierung und Maßnahmen zur Qualitätsverbesserung. Die Entwicklung hin zu intelligenten Fertigungssystemen stellt die Zukunft der hochpräzisen Herstellung medizinischer Geräte dar.

FAQ

Welche Materialien werden häufig bei der Herstellung moderner Knochenplatten verwendet

Moderne Knochenplatten werden hauptsächlich aus Titanlegierungen, insbesondere Ti-6Al-4V, hergestellt, da diese über eine hervorragende Biokompatibilität, Korrosionsbeständigkeit und günstige mechanische Eigenschaften verfügen. Edelstahlwerkstoffe wie 316L kommen ebenfalls in bestimmten Anwendungen zum Einsatz, während neuere Materialien wie Tantal und PEEK-Verbundstoffe für spezialisierte Anforderungen erforscht werden. Die Materialauswahl hängt von der jeweiligen klinischen Anwendung, den erforderlichen mechanischen Eigenschaften und patientenspezifischen Aspekten ab.

Wie lange dauert der Herstellungsprozess für orthopädische Implantate in der Regel

Der vollständige Herstellzyklus für orthopädische Implantate liegt in der Regel zwischen mehreren Wochen und mehreren Monaten, abhängig von der Komplexität und den Anforderungen an die Prüfung. Die ersten Bearbeitungs- und Umformvorgänge können einige Tage in Anspruch nehmen, während Oberflächenbehandlungen, Sterilisation und umfassende Qualitätsprüfungen die Fertigstellung erheblich verlängern. Spezielle oder patientenindividuelle Implantate erfordern in der Regel zusätzliche Zeit für die Designverifikation und den Aufbau spezialisierter Fertigungsschritte.

Welche Qualitätszertifizierungen sind für Hersteller von Knochenplatten erforderlich

Hersteller von Knochenplatten müssen die ISO 13485-Zertifizierung für Qualitätsmanagementsysteme für Medizinprodukte sowie behördliche Genehmigungen von zuständigen Stellen wie der FDA 510(k)-Zulassung in den Vereinigten Staaten oder der CE-Kennzeichnung in Europa erhalten. Weitere Zertifizierungen können die ISO 14971 für Risikomanagement und die ISO 10993 für biologische Bewertung umfassen. Für diese Zertifizierungen sind umfangreiche Dokumentationen erforderlich, und regelmäßige Audits sind notwendig, um die Einhaltung aufrechtzuerhalten.

Wie stellen Hersteller die Sterilität von Knochenplatten sicher

Hersteller setzen validierte Sterilisationsverfahren wie Gamma-Bestrahlung, Elektronenstrahl-Sterilisation oder Ethylenoxid-Gasbehandlung ein, abhängig von der Materialverträglichkeit und den Verpackungsanforderungen. Sterile Verpackungssysteme gewährleisten die Sterilität während des gesamten Distributions- und Lagerprozesses. Umfassende Validierungsstudien belegen die Wirksamkeit der Sterilisationsverfahren, und eine kontinuierliche Überwachung stellt sicher, dass während der Produktion stets konsistente Sterilitätssicherheitsniveaus eingehalten werden.

Inhaltsverzeichnis

- Präzisionsengineering in der Herstellung medizinischer Geräte

- Qualitätskontrolle und Testprotokolle

- Innovation in Design und Entwicklung

- Regelkonformität und Standards

- Zukunftstrends in der Fertigungstechnologie

-

FAQ

- Welche Materialien werden häufig bei der Herstellung moderner Knochenplatten verwendet

- Wie lange dauert der Herstellungsprozess für orthopädische Implantate in der Regel

- Welche Qualitätszertifizierungen sind für Hersteller von Knochenplatten erforderlich

- Wie stellen Hersteller die Sterilität von Knochenplatten sicher