La evolución de los implantes ortopédicos ha alcanzado alturas sin precedentes, siendo la tecnología moderna de placa ósea representando uno de los avances más significativos en la intervención quirúrgica. A medida que los profesionales médicos exigen mayor precisión y mejores resultados para los pacientes, los fabricantes están aprovechando técnicas de vanguardia para crear implantes que superan los estándares tradicionales de rendimiento. Estos dispositivos sofisticados desempeñan un papel crucial en la fijación de fracturas, la fusión espinal y los procedimientos reconstructivos en diversas poblaciones de pacientes.

La excelencia en la fabricación impacta directamente en el éxito clínico de los procedimientos ortopédicos. Las metodologías avanzadas de producción permiten crear implantes con propiedades mecánicas superiores, mayor biocompatibilidad y una precisión dimensional exacta. Estas mejoras se traducen en una reducción de complicaciones quirúrgicas, tiempos de recuperación más rápidos y una mayor satisfacción del paciente a largo plazo en diversas aplicaciones ortopédicas.

Ingeniería de Precisión en la Fabricación de Dispositivos Médicos

Sistemas de Mecanizado Controlados por Computadora

Las instalaciones modernas de fabricación utilizan sistemas avanzados de control numérico por computadora para lograr una precisión a nivel de micrones en la producción de placas óseas. Estas máquinas sofisticadas operan con tolerancias que superan ampliamente las capacidades de la fabricación tradicional, asegurando que cada implante cumpla con especificaciones exactas. La integración de sistemas de monitoreo en tiempo real permite realizar ajustes inmediatos de calidad durante el proceso de producción.

Los centros de mecanizado multieje permiten la creación de geometrías complejas que anteriormente eran imposibles de lograr mediante métodos convencionales. Este avance tecnológico permite a los fabricantes optimizar los diseños de placas para requisitos anatómicos específicos, manteniendo la integridad estructural. La precisión alcanzada mediante estos sistemas se correlaciona directamente con mejores resultados quirúrgicos y tasas reducidas de revisiones.

Técnicas Avanzadas de Procesamiento de Materiales

El procesamiento de aleaciones de titanio ha evolucionado significativamente con la introducción de protocolos especializados de tratamiento térmico y técnicas de modificación superficial. Estos procesos mejoran las propiedades mecánicas del material base, a la vez que aumentan las capacidades de osteointegración. El procesamiento en atmósfera controlada evita la contaminación y garantiza propiedades del material consistentes en cada lote de producción.

Las innovaciones en tratamientos superficiales, incluyendo la proyección de plasma y procesos electroquímicos, crean texturas superficiales óptimas para el crecimiento óseo. Estos tratamientos mejoran la estabilidad inicial del implante mientras promueven la fijación biológica a largo plazo. La combinación de materiales avanzados y técnicas sofisticadas de procesamiento da como resultado implantes que demuestran un rendimiento superior en diversas aplicaciones clínicas.

Control de Calidad y Protocolos de Prueba

Métodos de Prueba No Destructiva

Los programas integrales de aseguramiento de calidad incorporan múltiples metodologías de pruebas no destructivas para verificar la integridad del implante sin comprometer los dispositivos mismos. Las pruebas ultrasónicas revelan defectos internos que podrían afectar el rendimiento, mientras que la inspección radiográfica garantiza la precisión dimensional. Estos protocolos de prueba identifican posibles problemas antes de que los productos lleguen al entorno quirúrgico.

Técnicas avanzadas de imagen, incluida la microtomografía computarizada, proporcionan un análisis tridimensional detallado de estructuras internas. Esta tecnología permite a los fabricantes verificar los niveles de porosidad, detectar grietas minúsculas y confirmar la distribución adecuada del material en cada dispositivo. La implementación de estos métodos de prueba reduce significativamente el riesgo de fallo del implante en aplicaciones clínicas.

Validación de Propiedades Mecánicas

Protocolos rigurosos de pruebas mecánicas simulan las condiciones extremas que los implantes experimentan dentro del cuerpo humano. Las máquinas de prueba de fatiga someten los dispositivos a millones de ciclos de carga, replicando años de estrés fisiológico en entornos controlados de laboratorio. Estas pruebas validan la durabilidad a largo plazo de cada diseño de placa ósea bajo condiciones operativas realistas.

El análisis biomecánico va más allá de las pruebas básicas de resistencia para evaluar cómo interactúan los implantes con el tejido óseo circundante. Software avanzado de simulación modela los patrones de distribución de tensiones que ocurren durante actividades fisiológicas normales. Este enfoque integral garantiza que los dispositivos fabricados funcionen de manera óptima durante toda su vida útil prevista, minimizando al mismo tiempo el riesgo de complicaciones mecánicas.

Innovación en Diseño y Desarrollo

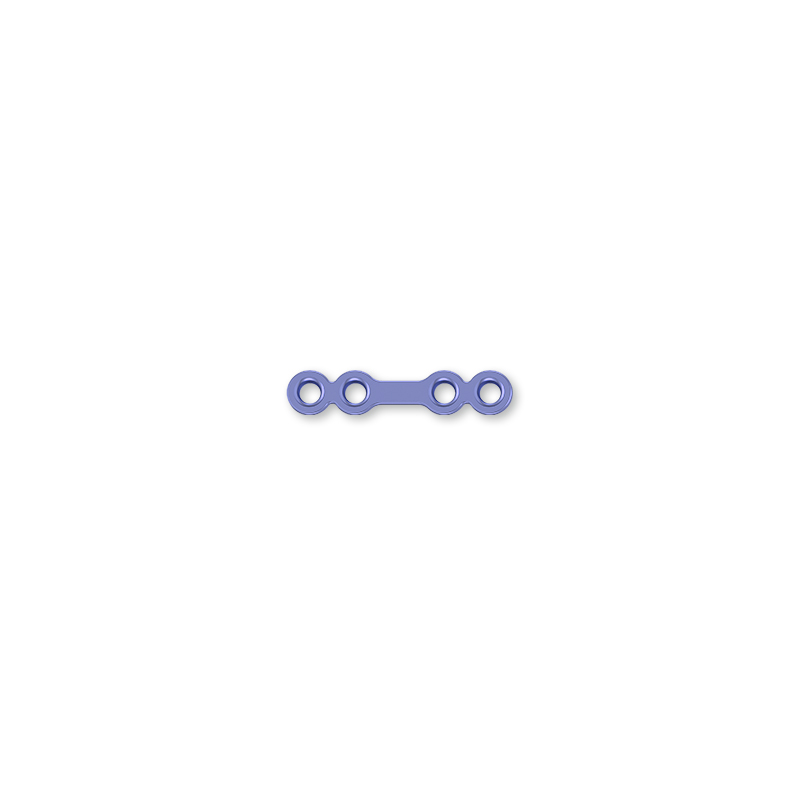

Configuraciones Anatómicamente Optimizadas

Las metodologías de diseño contemporáneas incorporan amplias bases de datos anatómicas para crear implantes que coincidan con los contornos óseos naturales con una precisión excepcional. El software de modelado tridimensional permite a los ingenieros optimizar las configuraciones de las placas para regiones esqueléticas específicas, manteniendo al mismo tiempo la eficacia biomecánica. Este enfoque específico para el paciente reduce el tiempo quirúrgico y mejora los resultados generales del tratamiento.

El análisis de elementos finitos permite a los diseñadores predecir cómo se comportarán diferentes configuraciones bajo diversas condiciones de carga. Este enfoque computacional posibilita la optimización de patrones de perforaciones, espesores de placas y geometría general antes de fabricar prototipos físicos. El resultado es una nueva generación de implantes que demuestran características de rendimiento superiores en diversas poblaciones de pacientes.

Desarrollo de Sistemas Modulares

Las capacidades avanzadas de fabricación han permitido el desarrollo de sistemas modulares integrales que ofrecen a los cirujanos una flexibilidad sin precedentes durante los procedimientos. Estos sistemas incorporan interfaces estandarizados y ofrecen numerosas opciones de configuración para abordar requisitos clínicos específicos. El enfoque modular reduce la complejidad del inventario al tiempo que garantiza soluciones óptimas para diversos escenarios quirúrgicos.

Los componentes intercambiables dentro de estos sistemas pasan por pruebas rigurosas de compatibilidad para garantizar un rendimiento confiable en todas las configuraciones posibles. La precisión en la fabricación es fundamental para mantener el ajuste y funcionamiento adecuados entre los diferentes elementos del sistema. Este enfoque sistemático en el desarrollo de productos da lugar a soluciones integrales que abordan todo el espectro de necesidades en reconstrucción ortopédica.

Cumplimiento Regulatorio y Estándares

Estándares internacionales de calidad

Las instalaciones de fabricación deben cumplir con normas internacionales estrictas que regulan la producción de dispositivos médicos, incluyendo la certificación ISO 13485 y los requisitos del Reglamento del Sistema de Calidad de la FDA. Estas normas exigen documentación exhaustiva de todos los procesos de fabricación, desde la recepción de materias primas hasta la distribución del producto final. El cumplimiento garantiza una calidad y trazabilidad consistentes durante todo el ciclo de vida de producción.

Auditorías periódicas realizadas por organismos reguladores verifican el cumplimiento de los protocolos establecidos e identifican oportunidades para la mejora continua. Estas evaluaciones analizan las prácticas de fabricación, los procedimientos de control de calidad y los sistemas de documentación para garantizar el cumplimiento continuo. La supervisión rigurosa requerida en la fabricación de dispositivos médicos impulsa la innovación continua en metodologías de producción y prácticas de aseguramiento de la calidad.

Verificación de biocompatibilidad

Los protocolos exhaustivos de pruebas de biocompatibilidad evalúan cómo interactúan los dispositivos fabricados con los sistemas biológicos durante períodos prolongados. Estos estudios analizan la citotoxicidad, el potencial de sensibilización y la respuesta tisular a largo plazo para garantizar la seguridad del paciente. Las metodologías avanzadas de prueba proporcionan información detallada sobre el comportamiento de los materiales en entornos fisiológicos.

Los estudios clínicos a largo plazo supervisan el desempeño de implantes fabricados en diversas poblaciones de pacientes y aplicaciones quirúrgicas. Este proceso de recopilación de datos proporciona retroalimentación valiosa para la mejora continua de los procesos de fabricación y la optimización del diseño. La evaluación sistemática de los resultados clínicos impulsa el desarrollo de soluciones ortopédicas cada vez más eficaces.

Tendencias Futuras en Tecnología de Fabricación

Integración de Fabricación Aditiva

Las tecnologías de impresión tridimensional están revolucionando la producción de implantes ortopédicos personalizados, permitiendo soluciones específicas para cada paciente que antes era imposible fabricar económicamente. Estos sistemas avanzados pueden crear estructuras internas complejas que optimizan las propiedades mecánicas mientras reducen el peso total del implante. La integración de la fabricación aditiva con métodos tradicionales de producción amplía significativamente las posibilidades de diseño.

Los procesos de fusión selectiva por láser y fusión por haz de electrones permiten la fabricación directa de componentes de titanio con propiedades que igualan o superan las de los dispositivos fabricados convencionalmente. Estas tecnologías reducen el material residual al tiempo que permiten la creación de arquitecturas internas optimizadas. El continuo desarrollo de la fabricación aditiva promete transformar la producción de dispositivos ortopédicos en las próximas décadas.

Sistemas de fabricación inteligentes

Las tecnologías de inteligencia artificial y aprendizaje automático se están integrando en los sistemas de fabricación para optimizar en tiempo real los parámetros de producción. Estos sistemas inteligentes pueden predecir las necesidades de mantenimiento del equipo, ajustar los parámetros de procesamiento para lograr una calidad óptima e identificar posibles defectos antes de que ocurran. La implementación de conceptos de Industria 4.0 mejora tanto la eficiencia como la calidad en la fabricación de dispositivos médicos.

La conectividad del Internet de las Cosas permite un monitoreo integral de los entornos de fabricación, rastreando parámetros como temperatura, humedad y niveles de contaminación. Esta recopilación de datos proporciona información valiosa para la optimización de procesos y las iniciativas de mejora de calidad. La evolución hacia sistemas de fabricación inteligentes representa el futuro de la producción de dispositivos médicos de alta precisión.

Preguntas frecuentes

¿Qué materiales se utilizan comúnmente en la fabricación moderna de placas óseas?

Las placas óseas modernas se fabrican principalmente con aleaciones de titanio, particularmente Ti-6Al-4V, debido a su excelente biocompatibilidad, resistencia a la corrosión y propiedades mecánicas favorables. También se utilizan grados de acero inoxidable como el 316L en aplicaciones específicas, mientras que nuevos materiales como el tántalo y los compuestos PEEK están siendo explorados para requisitos especializados. La selección del material depende de la aplicación clínica específica, las propiedades mecánicas requeridas y las consideraciones del paciente.

¿Cuánto tiempo suele llevar el proceso de fabricación de implantes ortopédicos

El ciclo completo de fabricación de implantes ortopédicos generalmente varía desde varias semanas hasta varios meses, dependiendo de la complejidad y los requisitos de pruebas. Las operaciones iniciales de mecanizado y conformado pueden tardar días, mientras que los tratamientos superficiales, la esterilización y las pruebas exhaustivas de calidad prolongan significativamente el plazo. Los implantes personalizados o específicos para el paciente suelen requerir tiempo adicional para la verificación del diseño y la configuración especializada de la fabricación.

¿Qué certificaciones de calidad se requieren para los fabricantes de placas óseas

Los fabricantes de placas óseas deben obtener la certificación ISO 13485 para sistemas de gestión de calidad de dispositivos médicos, junto con aprobaciones regulatorias de las autoridades competentes, como la autorización FDA 510(k) en Estados Unidos o la marcación CE en Europa. Otras certificaciones pueden incluir la ISO 14971 para la gestión de riesgos y la ISO 10993 para la evaluación biológica. Estas certificaciones requieren documentación exhaustiva y auditorías periódicas para mantener el cumplimiento.

¿Cómo garantizan los fabricantes la esterilidad de las placas óseas?

Los fabricantes emplean métodos de esterilización validados, como la irradiación gamma, la esterilización por haz de electrones o el tratamiento con gas de óxido de etileno, dependiendo de la compatibilidad del material y los requisitos de empaque. Los sistemas de embalaje estéril mantienen la esterilidad durante toda la distribución y el almacenamiento. Estudios de validación completos demuestran la eficacia de los procesos de esterilización, y el monitoreo continuo asegura niveles consistentes de garantía de esterilidad durante toda la producción.

Tabla de Contenido

- Ingeniería de Precisión en la Fabricación de Dispositivos Médicos

- Control de Calidad y Protocolos de Prueba

- Innovación en Diseño y Desarrollo

- Cumplimiento Regulatorio y Estándares

- Tendencias Futuras en Tecnología de Fabricación

-

Preguntas frecuentes

- ¿Qué materiales se utilizan comúnmente en la fabricación moderna de placas óseas?

- ¿Cuánto tiempo suele llevar el proceso de fabricación de implantes ortopédicos

- ¿Qué certificaciones de calidad se requieren para los fabricantes de placas óseas

- ¿Cómo garantizan los fabricantes la esterilidad de las placas óseas?