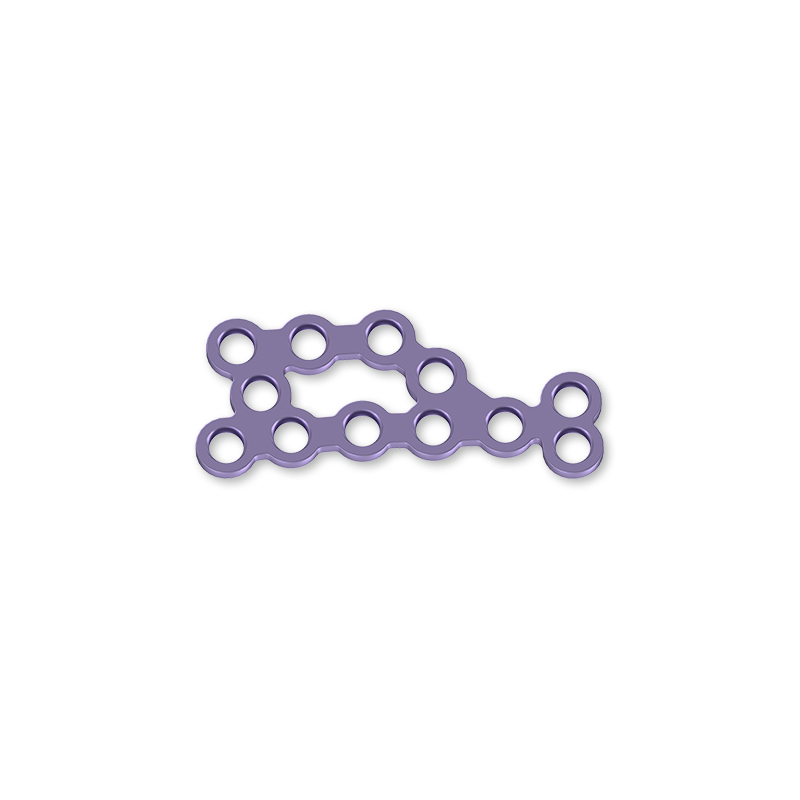

La evolución de la fabricación de dispositivos médicos ha transformado la forma en que los cirujanos abordan las reconstrucciones faciales complejas y los procedimientos ortopédicos. Moderno placa Maxilofacial la fabricación representa el pináculo de la ingeniería de precisión donde la tecnología avanzada se encuentra con la excelencia quirúrgica. Los procesos de fabricación de hoy incorporan innovaciones de vanguardia que aseguran que cada componente cumpla con los estándares exigentes requeridos para resultados exitosos para los pacientes. Estos avances tecnológicos han revolucionado la forma en que los profesionales médicos abordan la reparación de traumas faciales, la reconstrucción de mandíbulas y otras aplicaciones quirúrgicas que exigen una precisión y fiabilidad excepcionales.

Tecnologías avanzadas de fabricación en la producción de dispositivos médicos

Sistemas de diseño y fabricación asistidos por ordenador

Los sistemas de diseño y fabricación asistidos por computadora han transformado fundamentalmente las capacidades de precisión dentro de la fabricación de placas maxilofaciales. Estas sofisticadas plataformas de software permiten a los ingenieros crear modelos tridimensionales detallados que explican las complejas variaciones anatómicas que se encuentran en las estructuras faciales humanas. La integración de sistemas CAD permite a los fabricantes simular distribuciones de tensión, evaluar propiedades de materiales y optimizar la geometría de las placas antes de comenzar cualquier producción física. Este enfoque digital reduce significativamente la probabilidad de fallas de diseño y garantiza que cada componente cumpla con los requisitos estrictos necesarios para aplicaciones quirúrgicas.

Los equipos de fabricación utilizan software avanzado de CAM para convertir diseños digitales en instrucciones precisas de mecanizado que controlan equipos de producción automatizados. Estos sistemas pueden mantener tolerancias dentro de micrómetros, asegurando que cada acabado superficial, diámetro de agujero y contorno coincida exactamente con las especificaciones requeridas para el ajuste y funcionamiento quirúrgico adecuado. La integración perfecta entre los procesos de diseño y fabricación elimina muchos de los errores humanos que tradicionalmente afectaban la producción de dispositivos médicos, lo que resulta en una calidad de producto consistentemente superior.

Tecnologías de Mecanizado de Precisión y Tratamiento de Superficies

Los centros de mecanizado modernos equipados con capacidades multieje ofrecen una precisión sin precedentes en la creación de geometrías complejas requeridas para aplicaciones maxilofaciales. Estas máquinas pueden controlar simultáneamente múltiples herramientas de corte mientras mantienen una precisión posicional que supera en varios órdenes de magnitud a los métodos tradicionales de fabricación. La capacidad de mecanizar características intrincadas, como superficies anatómicamente contorneadas, orificios de tornillo precisos y zonas de transición suaves, requiere estrategias avanzadas de herramientas y sistemas de monitoreo en tiempo real que aseguran la estabilidad dimensional durante todo el proceso de producción.

Las tecnologías de tratamiento superficial han evolucionado para ofrecer una mayor biocompatibilidad y una mejor integración con el tejido humano. Procesos avanzados de anodizado, tratamientos con plasma y recubrimientos especializados crean superficies que promueven la osteointegración mientras minimizan el riesgo de reacciones adversas. Estos tratamientos se aplican mediante parámetros controlados con precisión que garantizan una cobertura uniforme y unas características superficiales óptimas en toda la superficie del implante, contribuyendo a mejores resultados a largo plazo para el paciente.

Aseguramiento de la Calidad y Sistemas de Medición

Aplicaciones de Máquinas de Medición por Coordenadas

Las máquinas de medición por coordenadas representan el estándar oro para la verificación dimensional en las instalaciones de fabricación de placas maxilofaciales. Estos instrumentos de precisión pueden medir geometrías tridimensionales complejas con una exactitud submicrométrica, proporcionando a los fabricantes la confianza de que cada componente producido cumple con las especificaciones exactas requeridas para el éxito quirúrgico. Los sistemas CMM utilizan tecnologías avanzadas de sondas y algoritmos sofisticados de software para capturar miles de puntos de medición en superficies críticas, generando informes completos que documentan el cumplimiento de las tolerancias dimensionales.

La integración de los sistemas CMM en los flujos de producción permite un monitoreo de calidad en tiempo real que puede detectar variaciones dimensionales antes de que afecten la calidad del producto. Las metodologías de control estadístico de procesos integradas en el software moderno de CMM ayudan a los equipos de fabricación a identificar tendencias y aplicar acciones correctivas que mantienen una calidad de producción constante. Este enfoque proactivo en la gestión de la calidad reduce significativamente los desechos, mejora la eficiencia y garantiza que los cirujanos reciban productos que funcionan de manera predecible en aplicaciones clínicas.

Métodos de Prueba No Destructiva

Los métodos de ensayos no destructivos proporcionan capacidades esenciales de garantía de calidad que verifican la integridad interna de los componentes fabricados sin comprometer su utilidad. Los sistemas avanzados de ensayo ultrasónico pueden detectar defectos subsuperficiales, porosidad e inconsistencias en el material que podrían no ser visibles mediante inspección visual únicamente. Estos protocolos de ensayo son particularmente críticos en la fabricación de placas maxilofaciales, donde defectos internos podrían provocar un fallo catastrófico durante procedimientos quirúrgicos o durante el servicio prolongado del implante.

Los sistemas de inspección por rayos X y la exploración por tomografía computarizada proporcionan imágenes internas detalladas que revelan la estructura tridimensional completa de los componentes fabricados. Estas tecnologías permiten a los equipos de garantía de calidad verificar la distribución de la densidad del material, detectar cavidades internas y confirmar que las uniones soldadas o adheridas cumplen con las especificaciones requeridas de resistencia. La implementación de protocolos completos de ensayos no destructivos asegura que solo los componentes que cumplen con los más altos estándares de calidad lleguen a los entornos quirúrgicos.

Innovaciones en ciencia de materiales

Desarrollo de Aleaciones Biocompatibles

El desarrollo de aleaciones biocompatibles avanzadas ha mejorado significativamente las características de rendimiento disponibles en la fabricación moderna de placas maxilofaciales. Las aleaciones basadas en titanio continúan evolucionando con propiedades mecánicas mejoradas que se ajustan más al módulo elástico del tejido óseo humano, reduciendo los efectos de blindaje por estrés y favoreciendo una mejor integración a largo plazo. Estos materiales pasan por pruebas exhaustivas para garantizar que cumplan con los rigurosos requisitos de biocompatibilidad establecidos por las agencias reguladoras, a la vez que proporcionan la resistencia mecánica necesaria para aplicaciones quirúrgicas exigentes.

La investigación sobre nuevas composiciones de aleaciones se centra en optimizar la resistencia a la corrosión, el rendimiento ante la fatiga y la facilidad de fabricación. Técnicas metalúrgicas avanzadas, como la metalurgia de polvos y la fabricación aditiva, permiten crear microestructuras complejas que mejoran las propiedades del material más allá de lo que es posible mediante métodos tradicionales. Estas innovaciones se traducen directamente en mejores resultados para los pacientes gracias a una mayor durabilidad de los implantes y menos complicaciones.

Aplicaciones de Manufactura Aditiva

Las tecnologías de fabricación aditiva han abierto nuevas posibilidades para crear soluciones específicas para el paciente que anteriormente eran imposibles de lograr mediante métodos de fabricación convencionales. Las capacidades de impresión tridimensional permiten la producción de geometrías internas complejas, estructuras de densidad variable y contornos anatómicos personalizados que coinciden perfectamente con la anatomía individual del paciente. Estas tecnologías son particularmente valiosas en la fabricación de placas maxilofaciales, donde las variaciones anatómicas entre pacientes pueden ser significativas.

La capacidad de fabricar componentes con características integradas, como canales internos para la administración de fármacos, estructuras porosas para el crecimiento del tejido y zonas de rigidez graduada, representa un avance fundamental en las capacidades de diseño de implantes. Los procesos de fabricación aditiva continúan mejorando en términos de resolución, opciones de materiales y velocidad de producción, lo que hace que estas tecnologías sean cada vez más viables tanto para la fabricación de productos personalizados como estándar.

Integración Digital y Automatización de Procesos

Sistemas de Planificación de Recursos Empresariales

Los sistemas de planificación de recursos empresariales proporcionan la base digital que coordina todos los aspectos de las operaciones modernas de fabricación de placas maxilofaciales. Estas plataformas de software integran datos de diseño, programaciones de producción, registros de calidad y documentación de cumplimiento regulatorio en sistemas unificados que permiten una visibilidad en tiempo real en todo el proceso de fabricación. Los sistemas ERP ayudan a los fabricantes a mantener los registros detallados de trazabilidad exigidos por la normativa de dispositivos médicos, al tiempo que optimizan la utilización de recursos y la eficiencia de la producción.

La integración de los sistemas ERP con los sistemas de ejecución de fabricación crea un flujo de datos continuo que elimina errores por entrada manual de datos y garantiza que todas las actividades de producción estén debidamente documentadas. Esta integración digital permite a los fabricantes implementar algoritmos avanzados de programación que optimizan la utilización del equipo, manteniendo al mismo tiempo la flexibilidad para atender pedidos urgentes y requisitos de productos personalizados. El resultado es un mejor desempeño en las entregas y una mayor satisfacción del cliente.

Sistemas Automatizados de Inspección y Clasificación

Los sistemas automatizados de inspección y clasificación representan la vanguardia de la tecnología de garantía de calidad en la fabricación de dispositivos médicos. Estos sistemas utilizan tecnologías avanzadas de visión artificial, algoritmos de inteligencia artificial y sistemas robóticos de manipulación para realizar evaluaciones integrales de calidad a velocidades de producción que superan ampliamente las capacidades humanas. Los sistemas automatizados pueden detectar defectos superficiales, variaciones dimensionales e inconsistencias en los materiales con una precisión y repetibilidad notables.

La implementación de sistemas automatizados de inspección reduce la variabilidad asociada a la inspección humana, a la vez que proporciona documentación completa de las decisiones de calidad. Los algoritmos de aprendizaje automático mejoran continuamente la precisión de inspección mediante el aprendizaje a partir de datos históricos y retroalimentación de procesos posteriores. Esta capacidad evolutiva asegura que los estándares de calidad mejoren continuamente con el tiempo, contribuyendo a mejores resultados para los pacientes y a una reducción de los costos de garantía.

Cumplimiento y documentación reglamentaria

Implementación de Normas ISO

La implementación de las normas ISO proporciona el marco para establecer sistemas de gestión de la calidad robustos que aseguran una calidad de producto constante en la fabricación de placas maxilofaciales. La norma ISO 13485 aborda específicamente los requisitos únicos de la fabricación de dispositivos médicos, estableciendo requisitos integrales para el control de diseño, la gestión de riesgos y la vigilancia posterior a la comercialización. Estas normas exigen que los fabricantes implementen enfoques sistemáticos para la validación de procesos, el control de cambios y la gestión de acciones correctivas, lo que contribuye directamente a mejorar la fiabilidad del producto.

La adopción de normas ISO crea una cultura de mejora continua en la que los procesos de fabricación se evalúan y optimizan regularmente según los datos de rendimiento y los comentarios de los clientes. Este enfoque sistemático de la gestión de la calidad ayuda a los fabricantes a identificar posibles problemas antes de que afecten a la calidad del producto e implementar medidas preventivas que mejoren la fiabilidad general del sistema. El cumplimiento de las normas internacionales también facilita el acceso al mercado y genera confianza en los clientes respecto a la calidad del producto.

Sistemas de trazabilidad y documentación

Los sistemas integrales de trazabilidad y documentación proporcionan los registros detallados necesarios para respaldar el cumplimiento normativo y las actividades de vigilancia posterior a la comercialización. Estos sistemas controlan todos los aspectos de la producción de componentes, desde la recepción de materias primas hasta el embalaje final y el envío, creando una cadena completa de auditoría que puede consultarse años después de la entrega del producto. Los sistemas de trazabilidad son especialmente críticos en la fabricación de dispositivos médicos, donde la capacidad de identificar y contactar rápidamente a los pacientes afectados en caso de un problema con el producto puede salvar vidas.

Los sistemas de documentación digital garantizan que todos los registros de calidad, resultados de pruebas y parámetros de fabricación se capturen con precisión y se almacenen de forma segura. Los registros electrónicos eliminan los riesgos asociados con los sistemas basados en papel, a la vez que ofrecen mejores capacidades de búsqueda y análisis de datos. Estos sistemas facilitan las presentaciones regulatorias, las auditorías de clientes y las revisiones internas de calidad al proporcionar acceso inmediato a datos completos de fabricación.

Preguntas frecuentes

¿Cuáles son las tecnologías clave que impulsan las mejoras de precisión en la fabricación de placas maxilofaciales?

Las tecnologías principales que mejoran la precisión incluyen sistemas de diseño y fabricación asistidos por ordenador, centros de mecanizado de precisión con múltiples ejes, máquinas de medición por coordenadas y procesos avanzados de tratamiento superficial. Estas tecnologías trabajan conjuntamente para lograr tolerancias dimensionales dentro de micrómetros, garantizando al mismo tiempo características superficiales óptimas para la biocompatibilidad. Además, métodos de ensayo no destructivos como la inspección ultrasónica y la tomografía computarizada proporcionan una verificación integral de la calidad sin comprometer la integridad del producto.

¿Cómo contribuyen las técnicas de fabricación aditiva a mejorar los resultados quirúrgicos?

La fabricación aditiva permite la creación de implantes específicos para cada paciente que se ajustan perfectamente a los requisitos anatómicos individuales, lo que conlleva un mejor ajuste quirúrgico y una integración mejorada con los tejidos circundantes. Estas tecnologías también permiten incorporar geometrías internas complejas, como estructuras porosas para el crecimiento de tejidos e canales internos para la administración dirigida de fármacos. La posibilidad de crear soluciones personalizadas aborda las variaciones anatómicas significativas entre pacientes que no pueden ser atendidas mediante enfoques de fabricación estándar.

¿Qué papel desempeña la inspección automatizada en garantizar la calidad del producto?

Los sistemas de inspección automatizados proporcionan una evaluación de calidad constante y repetible que supera las capacidades humanas en términos de velocidad y precisión. Estos sistemas utilizan tecnologías de visión artificial y algoritmos de inteligencia artificial para detectar defectos superficiales, variaciones dimensionales e inconsistencias de material con una precisión notable. La capacidad de operación continua de los sistemas automatizados permite la inspección del 100% de la producción, generando al mismo tiempo documentación exhaustiva que respalda el cumplimiento regulatorio y las iniciativas de mejora de calidad.

¿Cómo apoyan los sistemas de gestión de la calidad el cumplimiento normativo en la fabricación de dispositivos médicos?

Los sistemas de gestión de la calidad basados en las normas ISO 13485 proporcionan el marco estructurado necesario para mantener el cumplimiento normativo durante todo el ciclo de vida del producto. Estos sistemas establecen requisitos exhaustivos para el control de diseño, la gestión de riesgos, la validación de procesos y la vigilancia postcomercialización que apoyan directamente los requisitos de la FDA y de las normativas internacionales. El enfoque sistemático de la documentación y del control de cambios garantiza que todas las actividades de fabricación estén adecuadamente controladas y sean trazables, facilitando las presentaciones ante las autoridades reguladoras y apoyando las actividades de vigilancia de la seguridad postcomercialización.

Tabla de Contenido

- Tecnologías avanzadas de fabricación en la producción de dispositivos médicos

- Aseguramiento de la Calidad y Sistemas de Medición

- Innovaciones en ciencia de materiales

- Integración Digital y Automatización de Procesos

- Cumplimiento y documentación reglamentaria

-

Preguntas frecuentes

- ¿Cuáles son las tecnologías clave que impulsan las mejoras de precisión en la fabricación de placas maxilofaciales?

- ¿Cómo contribuyen las técnicas de fabricación aditiva a mejorar los resultados quirúrgicos?

- ¿Qué papel desempeña la inspección automatizada en garantizar la calidad del producto?

- ¿Cómo apoyan los sistemas de gestión de la calidad el cumplimiento normativo en la fabricación de dispositivos médicos?