L'évolution des implants orthopédiques a atteint des sommets sans précédent, avec la plaque osseuse technologie moderne représentant l'une des avancées les plus significatives en matière d'intervention chirurgicale. Alors que les professionnels de santé exigent une précision accrue et de meilleurs résultats pour les patients, les fabricants utilisent des techniques de pointe pour créer des implants qui dépassent les normes traditionnelles de performance. Ces dispositifs sophistiqués jouent un rôle crucial dans la fixation des fractures, la fusion spinale et les procédures reconstructives chez des populations de patients variées.

L'excellence en matière de fabrication influence directement la réussite clinique des interventions orthopédiques. Des méthodologies de production avancées permettent la création d'implants dotés de propriétés mécaniques supérieures, d'une meilleure biocompatibilité et d'une précision dimensionnelle accrue. Ces améliorations se traduisent par une réduction des complications chirurgicales, des temps de guérison plus courts et une satisfaction accrue des patients à long terme dans diverses applications orthopédiques.

Ingénierie de précision dans la fabrication de dispositifs médicaux

Systèmes d'usinage à commande numérique

Les installations de fabrication modernes utilisent des systèmes informatisés de commande numérique dernier cri afin d'atteindre une précision au micron près dans la production de plaques osseuses. Ces machines sophistiquées fonctionnent avec des tolérances largement supérieures aux capacités des méthodes traditionnelles, garantissant que chaque implant respecte exactement les spécifications requises. L'intégration de systèmes de surveillance en temps réel permet d'effectuer des ajustements immédiats de la qualité durant le processus de production.

Les centres d'usinage multi-axes permettent la création de géométries complexes qui étaient auparavant impossibles à réaliser par des méthodes conventionnelles. Cette avancée technologique permet aux fabricants d'optimiser les conceptions de plaques selon des exigences anatomiques spécifiques tout en maintenant l'intégrité structurelle. La précision atteinte grâce à ces systèmes est directement corrélée à une amélioration des résultats chirurgicaux et à une réduction des taux de révision.

Techniques avancées de traitement des matériaux

Le traitement des alliages de titane a considérablement évolué avec l'introduction de protocoles thermiques spécialisés et de techniques de modification de surface. Ces procédés améliorent les propriétés mécaniques du matériau de base tout en renforçant ses capacités d'ostéointégration. Le traitement en atmosphère contrôlée évite toute contamination et garantit des propriétés matérielles constantes au sein de chaque lot de production.

Les innovations en matière de traitement de surface, notamment le projection plasma et les procédés électrochimiques, créent des textures de surface optimales pour la croissance osseuse. Ces traitements améliorent la stabilité initiale de l'implant tout en favorisant une fixation biologique à long terme. La combinaison de matériaux avancés et de techniques de traitement sophistiquées donne lieu à des implants qui offrent des performances supérieures dans diverses applications cliniques.

Contrôle Qualité et Protocoles de Test

Méthodes de Contrôle Non Destructif

Les programmes complets d'assurance qualité intègrent plusieurs méthodologies d'essais non destructifs afin de vérifier l'intégrité des implants sans compromettre les dispositifs eux-mêmes. Les essais ultrasonores révèlent les défauts internes pouvant nuire aux performances, tandis que l'inspection radiographique garantit la précision dimensionnelle. Ces protocoles de test permettent d'identifier les problèmes potentiels avant que les produits n'atteignent le milieu chirurgical.

Les techniques d'imagerie avancées, notamment la micro-tomographie computed, fournissent une analyse tridimensionnelle détaillée des structures internes. Cette technologie permet aux fabricants de vérifier les niveaux de porosité, de détecter des fissures minuscules et de confirmer une répartition adéquate du matériau dans chaque dispositif. La mise en œuvre de ces méthodes d'essai réduit considérablement le risque de défaillance de l'implant dans les applications cliniques.

Validation des propriétés mécaniques

Des protocoles rigoureux d'essais mécaniques simulent les conditions extrêmes auxquelles les implants sont soumis dans le corps humain. Des machines d'essai de fatigue soumettent les dispositifs à des millions de cycles de charge, reproduisant ainsi des années de contraintes physiologiques dans des environnements de laboratoire contrôlés. Ces essais valident la durabilité à long terme de chaque conception de plaque osseuse dans des conditions d'utilisation réalistes.

L'analyse biomécanique va au-delà des tests de résistance de base pour évaluer comment les implants interagissent avec le tissu osseux environnant. Un logiciel de simulation avancé modélise les schémas de répartition des contraintes qui se produisent lors d'activités physiologiques normales. Cette approche complète garantit que les dispositifs fabriqués fonctionneront de manière optimale tout au long de leur durée de vie prévue, tout en minimisant le risque de complications mécaniques.

Innovation dans la conception et le développement

Configurations anatomiquement optimisées

Les méthodologies de conception contemporaines intègrent d'importantes bases de données anatomiques afin de créer des implants qui s'adaptent aux contours naturels de l'os avec une précision exceptionnelle. Un logiciel de modélisation tridimensionnelle permet aux ingénieurs d'optimiser les configurations des plaques pour des régions squelettiques spécifiques tout en maintenant une efficacité biomécanique. Cette approche adaptée au patient réduit le temps chirurgical et améliore les résultats globaux du traitement.

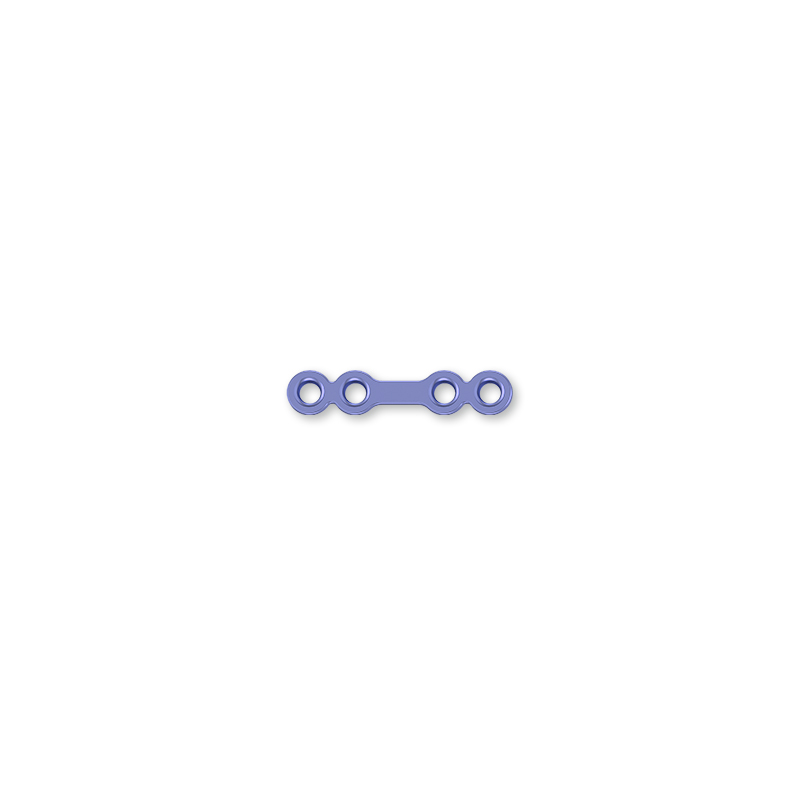

L'analyse par éléments finis permet aux concepteurs de prédire le comportement de différentes configurations sous diverses conditions de charge. Cette approche computationnelle permet d'optimiser les motifs de trous, l'épaisseur des plaques et la géométrie globale avant la fabrication de prototypes physiques. Le résultat est une nouvelle génération d'implants qui présentent des caractéristiques de performance supérieures pour des populations de patients variées.

Développement de systèmes modulaires

Les capacités de fabrication avancées ont permis le développement de systèmes modulaires complets, offrant aux chirurgiens une flexibilité sans précédent pendant les interventions. Ces systèmes intègrent des interfaces standardisées tout en proposant de nombreuses options de configuration afin de répondre à des besoins cliniques spécifiques. L'approche modulaire réduit la complexité des stocks tout en garantissant des solutions optimales pour des scénarios chirurgicaux variés.

Les composants interchangeables de ces systèmes subissent des tests rigoureux de compatibilité afin de garantir des performances fiables dans toutes les configurations possibles. La précision en fabrication est essentielle pour assurer un ajustement et un fonctionnement corrects entre les différents éléments du système. Cette approche systématique du développement produit permet d'obtenir des solutions complètes qui répondent à l'ensemble du spectre des besoins en matière de reconstruction orthopédique.

Conformité réglementaire et normes

Normes de qualité internationales

Les installations de fabrication doivent se conformer à des normes internationales strictes régissant la production de dispositifs médicaux, notamment la certification ISO 13485 et les exigences du règlement américain sur les systèmes de qualité de la FDA. Ces normes imposent une documentation exhaustive de tous les processus de fabrication, de la réception des matières premières jusqu'à la distribution du produit final. La conformité garantit une qualité et une traçabilité constantes tout au long du cycle de production.

Des audits réguliers menés par les organismes de réglementation vérifient le respect des protocoles établis et identifient des opportunités d'amélioration continue. Ces évaluations analysent les pratiques de fabrication, les procédures de contrôle qualité et les systèmes de documentation afin de garantir une conformité constante. La surveillance rigoureuse requise pour la fabrication de dispositifs médicaux stimule l'innovation continue dans les méthodologies de production et les pratiques d'assurance qualité.

Vérification de la biocompatibilité

Les protocoles complets de tests de biocompatibilité évaluent comment les dispositifs fabriqués interagissent avec les systèmes biologiques sur des périodes prolongées. Ces études analysent la cytotoxicité, le potentiel de sensibilisation et la réponse tissulaire à long terme afin de garantir la sécurité des patients. Les méthodologies avancées de test fournissent des informations détaillées sur la performance des matériaux dans des environnements physiologiques.

Des études cliniques à long terme suivent la performance des implants fabriqués auprès de populations de patients variées et dans diverses applications chirurgicales. Ce processus de collecte de données fournit des retours précieux pour l'amélioration continue des procédés de fabrication et l'optimisation des conceptions. L'évaluation systématique des résultats cliniques stimule le développement de solutions orthopédiques de plus en plus efficaces.

Tendances futures en technologie de fabrication

Intégration de la fabrication additive

Les technologies d'impression tridimensionnelle transforment la production d'implants orthopédiques sur mesure, permettant des solutions spécifiques aux patients qui étaient auparavant impossibles à fabriquer de manière économique. Ces systèmes avancés peuvent créer des structures internes complexes qui optimisent les propriétés mécaniques tout en réduisant le poids global de l'implant. L'intégration de la fabrication additive avec les méthodes de production traditionnelles élargit considérablement les possibilités de conception.

Les procédés de fusion sélective par laser et de fusion par faisceau d'électrons permettent la fabrication directe de composants en titane dont les propriétés égalent ou dépassent celles des dispositifs fabriqués par des méthodes conventionnelles. Ces technologies réduisent les déchets de matériaux tout en permettant la création d'architectures internes optimisées. Le développement continu de la fabrication additive promet de transformer la production de dispositifs orthopédiques au cours des prochaines décennies.

Systèmes de fabrication intelligents

Les technologies d'intelligence artificielle et d'apprentissage automatique sont intégrées aux systèmes de fabrication afin d'optimiser en temps réel les paramètres de production. Ces systèmes intelligents peuvent prévoir les besoins de maintenance des équipements, ajuster les paramètres de traitement pour une qualité optimale et détecter les défauts potentiels avant qu'ils ne surviennent. La mise en œuvre de concepts de l'industrie 4.0 améliore à la fois l'efficacité et la qualité dans la fabrication de dispositifs médicaux.

La connectivité de l'Internet des objets permet une surveillance complète des environnements de fabrication, en suivant des paramètres tels que la température, l'humidité et les niveaux de contamination. Cette collecte de données fournit des informations précieuses pour l'optimisation des processus et les initiatives d'amélioration de la qualité. L'évolution vers des systèmes de fabrication intelligents représente l'avenir de la production de dispositifs médicaux à haute précision.

FAQ

Quels matériaux sont couramment utilisés dans la fabrication moderne de plaques osseuses

Les plaques osseuses modernes sont principalement fabriquées à partir d'alliages de titane, notamment le Ti-6Al-4V, en raison de leur excellente biocompatibilité, de leur résistance à la corrosion et de leurs propriétés mécaniques favorables. Des aciers inoxydables tels que l'acier 316L sont également utilisés dans des applications spécifiques, tandis que de nouveaux matériaux comme le tantale et les composites PEEK sont explorés pour des besoins spécialisés. Le choix du matériau dépend de l'application clinique spécifique, des propriétés mécaniques requises et des considérations liées au patient.

Combien de temps dure généralement le processus de fabrication des implants orthopédiques

Le cycle complet de fabrication des implants orthopédiques varie généralement de plusieurs semaines à plusieurs mois, selon la complexité et les exigences en matière de tests. Les opérations initiales d'usinage et de formage peuvent prendre quelques jours, tandis que les traitements de surface, la stérilisation et les tests qualité complets prolongent considérablement la durée du processus. Les implants sur mesure ou spécifiques à un patient nécessitent généralement un temps supplémentaire pour la vérification de la conception et la mise en place d'une fabrication spécialisée.

Quelles certifications qualité sont requises pour les fabricants de plaques osseuses

Les fabricants de plaques osseuses doivent obtenir la certification ISO 13485 relative aux systèmes de management de la qualité pour dispositifs médicaux, ainsi que les approbations réglementaires des autorités compétentes, telles que l'autorisation FDA 510(k) aux États-Unis ou le marquage CE en Europe. D'autres certifications peuvent inclure l'ISO 14971 pour la gestion des risques et l'ISO 10993 pour l'évaluation biologique. Ces certifications exigent une documentation exhaustive et des audits réguliers afin de maintenir la conformité.

Comment les fabricants garantissent-ils la stérilité des plaques osseuses

Les fabricants utilisent des méthodes de stérilisation validées telles que l'irradiation gamma, la stérilisation par faisceau d'électrons ou le traitement au gaz d'oxyde d'éthylène, selon la compatibilité des matériaux et les exigences d'emballage. Les systèmes d'emballage stériles préservent la stérilité tout au long de la distribution et du stockage. Des études complètes de validation démontrent l'efficacité des procédés de stérilisation, et une surveillance continue assure un niveau constant de garantie de stérilité durant la production.

Table des Matières

- Ingénierie de précision dans la fabrication de dispositifs médicaux

- Contrôle Qualité et Protocoles de Test

- Innovation dans la conception et le développement

- Conformité réglementaire et normes

- Tendances futures en technologie de fabrication

-

FAQ

- Quels matériaux sont couramment utilisés dans la fabrication moderne de plaques osseuses

- Combien de temps dure généralement le processus de fabrication des implants orthopédiques

- Quelles certifications qualité sont requises pour les fabricants de plaques osseuses

- Comment les fabricants garantissent-ils la stérilité des plaques osseuses