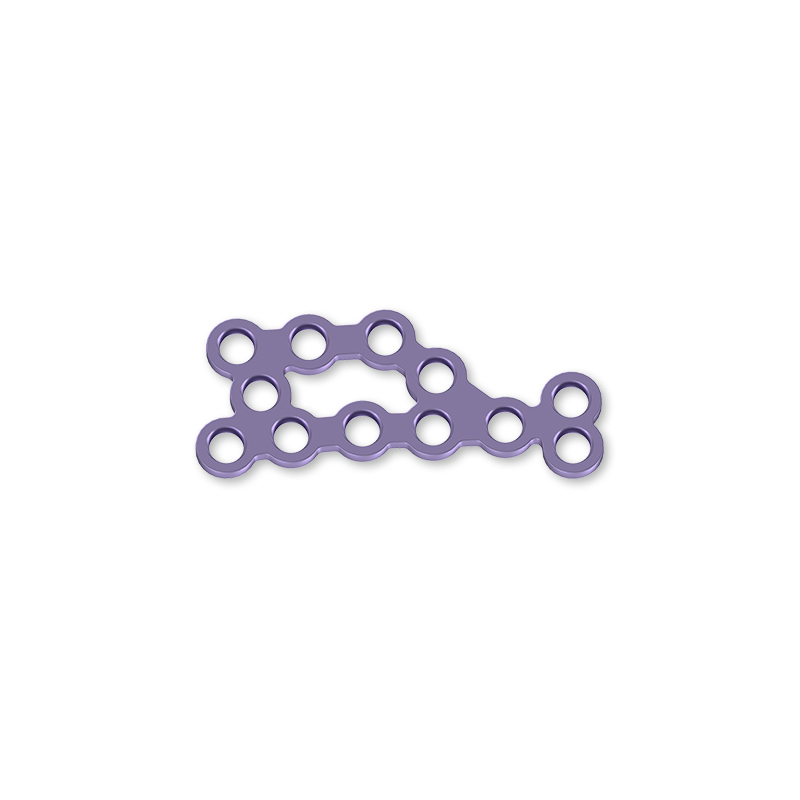

L'évolution de la fabrication des dispositifs médicaux a transformé la manière dont les chirurgiens abordent les reconstructions faciales complexes et les interventions orthopédiques. Moderne plaque maxillo-faciale la fabrication représente un sommet de l'ingénierie de précision où la technologie de pointe rencontre l'excellence chirurgicale. Les processus de fabrication actuels intègrent des innovations de pointe qui garantissent que chaque composant répond aux normes rigoureuses nécessaires à la réussite des interventions chez les patients. Ces avancées technologiques ont révolutionné la manière dont les professionnels de santé abordent la réparation des traumatismes faciaux, la reconstruction de la mâchoire et diverses autres applications chirurgicales exigeant une précision et une fiabilité exceptionnelles.

Technologies de fabrication avancées dans la production de dispositifs médicaux

Systèmes de conception et de fabrication assistées par ordinateur

Les systèmes de conception et de fabrication assistées par ordinateur ont fondamentalement transformé les capacités de précision dans la fabrication des plaques maxillo-faciales. Ces plateformes logicielles sophistiquées permettent aux ingénieurs de créer des modèles tridimensionnels détaillés tenant compte des variations anatomiques complexes présentes dans les structures faciales humaines. L'intégration de systèmes CAO permet aux fabricants de simuler les distributions de contraintes, d'évaluer les propriétés des matériaux et d'optimiser la géométrie des plaques avant même le début de toute production physique. Cette approche numérique en premier lieu réduit considérablement le risque de défauts de conception et garantit que chaque composant répond aux exigences strictes nécessaires pour les applications chirurgicales.

Les équipes de fabrication utilisent un logiciel CAM avancé pour traduire les conceptions numériques en instructions d'usinage précises qui contrôlent les équipements de production automatisés. Ces systèmes peuvent maintenir des tolérances à des micromètres, ce qui garantit que chaque finition de surface, diamètre de trou et contour correspondent aux spécifications exactes requises pour un bon ajustement et une bonne fonction chirurgicale. L'intégration transparente entre les processus de conception et de fabrication élimine de nombreuses erreurs humaines qui ont traditionnellement affecté la production de dispositifs médicaux, ce qui se traduit par une qualité de produit toujours supérieure.

Technologie d'usinage de précision et de traitement de surface

Les centres d'usinage modernes équipés de capacités multi-axes offrent une précision sans précédent dans la création de géométries complexes requises pour les applications maxillo-faciales. Ces machines peuvent commander simultanément plusieurs outils de coupe tout en maintenant une précision positionnelle qui dépasse les méthodes de fabrication traditionnelles de plusieurs ordres de grandeur. La capacité à usiner des caractéristiques complexes telles que des surfaces anatomiquement conformées, des trous de vis précis et des zones de transition lisses nécessite des stratégies d'outillage sophistiquées et des systèmes de surveillance en temps réel garantissant la stabilité dimensionnelle tout au long du processus de production.

Les technologies de traitement de surface ont évolué pour offrir une biocompatibilité accrue et une meilleure intégration avec les tissus humains. Des procédés avancés d'anodisation, des traitements au plasma et des revêtements spécialisés créent des surfaces qui favorisent l'ostéointégration tout en minimisant le risque de réactions indésirables. Ces traitements sont appliqués selon des paramètres précisément contrôlés qui garantissent une couverture uniforme et des caractéristiques de surface optimales sur l'ensemble de la surface de l'implant, contribuant ainsi à de meilleurs résultats à long terme pour les patients.

Assurance qualité et systèmes de mesure

Applications des machines de mesures tridimensionnelles

Les machines de mesure tridimensionnelles représentent la norme de référence pour la vérification dimensionnelle dans les installations de fabrication de plaques maxillo-faciales. Ces instruments de précision permettent de mesurer des géométries complexes en trois dimensions avec une exactitude inférieure au micron, offrant aux fabricants l'assurance que chaque composant produit respecte exactement les spécifications requises pour la réussite chirurgicale. Les systèmes de MMT utilisent des technologies de palpage sophistiquées et des algorithmes logiciels avancés pour capturer des milliers de points de mesure sur les surfaces critiques, générant des rapports complets qui attestent le respect des tolérances dimensionnelles.

L'intégration des systèmes CMM dans les flux de production permet une surveillance en temps réel de la qualité, capable de détecter les variations dimensionnelles avant qu'elles n'affectent la qualité du produit. Les méthodologies de contrôle statistique des procédés intégrées aux logiciels modernes de CMM aident les équipes de fabrication à identifier les tendances et à mettre en œuvre des actions correctives garantissant une qualité de production constante. Cette approche proactive de la gestion de la qualité réduit considérablement les déchets, améliore l'efficacité et assure aux chirurgiens la réception de produits dont le comportement est prévisible dans les applications cliniques.

Méthodes de Contrôle Non Destructif

Les méthodes de contrôle non destructif offrent des capacités essentielles d'assurance qualité permettant de vérifier l'intégrité interne des composants fabriqués sans compromettre leur utilisabilité. Les systèmes avancés de contrôle par ultrasons peuvent détecter des défauts sous-jacents, la porosité et les incohérences matérielles qui pourraient ne pas être visibles lors d'un simple examen visuel. Ces protocoles de contrôle sont particulièrement critiques dans la fabrication de plaques maxillo-faciales, où des défauts internes pourraient entraîner une défaillance catastrophique pendant les interventions chirurgicales ou lors d'une utilisation prolongée de l'implant.

Les systèmes d'inspection par rayons X et la tomographie computérisée offrent une imagerie interne détaillée qui révèle la structure tridimensionnelle complète des composants manufacturés. Ces technologies permettent aux équipes d'assurance qualité de vérifier la distribution de densité du matériau, de détecter les vides internes et de confirmer que les soudures ou assemblages collés répondent aux spécifications requises en matière de résistance. La mise en œuvre de protocoles complets de contrôle non destructif garantit que seuls les composants respectant les normes de qualité les plus strictes atteignent les environnements chirurgicaux.

Innovations en science des matériaux

Développement d'alliages biocompatibles

Le développement d'alliages biomatériaux avancés a considérablement amélioré les caractéristiques de performance disponibles dans la fabrication moderne de plaques maxillo-faciales. Les alliages à base de titane continuent de s'améliorer grâce à des propriétés mécaniques optimisées qui correspondent davantage au module d'élasticité du tissu osseux humain, réduisant ainsi les effets de protection contre les contraintes et favorisant une meilleure intégration à long terme. Ces matériaux font l'objet d'essais approfondis afin de garantir qu'ils répondent aux exigences strictes en matière de biocompatibilité établies par les organismes de réglementation, tout en offrant la résistance mécanique nécessaire pour des applications chirurgicales exigeantes.

La recherche sur de nouvelles compositions d'alliages vise à optimiser la résistance à la corrosion, les performances en fatigue et la facilité de fabrication. Des techniques métallurgiques avancées telles que la métallurgie des poudres et la fabrication additive permettent de créer des microstructures complexes qui améliorent les propriétés des matériaux au-delà de ce qui est réalisable par des méthodes de traitement traditionnelles. Ces innovations se traduisent directement par de meilleurs résultats pour les patients grâce à une plus grande longévité des implants et à une réduction des complications.

Applications de la fabrication additive

Les technologies de fabrication additive ont ouvert de nouvelles possibilités pour créer des solutions spécifiques aux patients, qui étaient auparavant impossibles à réaliser par des méthodes de fabrication conventionnelles. Les capacités d'impression tridimensionnelle permettent la production de géométries internes complexes, de structures à densité variable et de contours anatomiques personnalisés qui correspondent parfaitement à l'anatomie individuelle du patient. Ces technologies sont particulièrement précieuses dans la fabrication de plaques maxillo-faciales, où les variations anatomiques entre patients peuvent être importantes.

La capacité de fabriquer des composants intégrant des fonctionnalités telles que des canaux internes pour la délivrance de médicaments, des structures poreuses favorisant la croissance tissulaire et des zones de rigidité graduée représente une avancée fondamentale dans les capacités de conception des implants. Les procédés de fabrication additive continuent de s'améliorer en termes de résolution, d'options de matériaux et de vitesse de production, rendant ces technologies de plus en plus viables tant pour la fabrication de produits sur mesure que standard.

Intégration numérique et automatisation des processus

Systèmes de planification des ressources d'entreprise

Les systèmes de planification des ressources d'entreprise fournissent la structure numérique qui coordonne tous les aspects des opérations modernes de fabrication de plaques maxillo-faciales. Ces plateformes logicielles intégrées regroupent les données de conception, les plannings de production, les dossiers de qualité et la documentation relative à la conformité réglementaire dans des systèmes unifiés, permettant une visibilité en temps réel sur l'ensemble du processus de fabrication. Les systèmes ERP aident les fabricants à maintenir les dossiers détaillés de traçabilité exigés par la réglementation sur les dispositifs médicaux, tout en optimisant l'utilisation des ressources et l'efficacité de la production.

L'intégration des systèmes ERP avec les systèmes d'exécution de fabrication crée un flux de données fluide qui élimine les erreurs de saisie manuelle et garantit que toutes les activités de production sont correctement documentées. Cette intégration numérique permet aux fabricants de mettre en œuvre des algorithmes de planification sophistiqués qui optimisent l'utilisation des équipements tout en conservant la flexibilité nécessaire pour prendre en compte les commandes urgentes et les exigences spécifiques des produits personnalisés. Le résultat est une amélioration de la performance en matière de livraison et une satisfaction client accrue.

Systèmes automatisés d'inspection et de tri

Les systèmes d'inspection et de tri automatisés représentent l'avant-garde de la technologie d'assurance qualité dans la fabrication de dispositifs médicaux. Ces systèmes utilisent des technologies avancées de vision industrielle, des algorithmes d'intelligence artificielle et des systèmes robotisés de manipulation pour effectuer des évaluations complètes de la qualité à des vitesses de production largement supérieures aux capacités humaines. Les systèmes automatisés peuvent détecter avec une précision et une reproductibilité remarquables les défauts de surface, les variations dimensionnelles et les incohérences de matériaux.

La mise en œuvre de systèmes d'inspection automatisés réduit la variabilité associée à l'inspection humaine tout en fournissant une documentation complète des décisions qualité. Les algorithmes d'apprentissage automatique améliorent continuellement la précision de l'inspection en s'appuyant sur des données historiques et les retours provenant des processus en aval. Cette capacité évolutionnaire garantit une amélioration continue des normes de qualité au fil du temps, contribuant ainsi à de meilleurs résultats pour les patients et à une réduction des coûts de garantie.

Conformité réglementaire et documentation

Mise en œuvre des normes ISO

La mise en œuvre des normes ISO fournit le cadre nécessaire à l'établissement de systèmes de management de la qualité robustes, garantissant une qualité de produit constante dans la fabrication de plaques maxillo-faciales. La norme ISO 13485 traite spécifiquement des exigences particulières liées à la fabrication de dispositifs médicaux, en établissant des exigences complètes en matière de maîtrise de la conception, de gestion des risques et de surveillance après commercialisation. Ces normes exigent des fabricants la mise en place d'approches systématiques pour la validation des processus, la maîtrise des modifications et la gestion des actions correctives, ce qui contribue directement à une meilleure fiabilité des produits.

L'adoption des normes ISO crée une culture d'amélioration continue où les processus de fabrication sont régulièrement évalués et optimisés en fonction des données de performance et des retours des clients. Cette approche systématique de la gestion de la qualité aide les fabricants à identifier les problèmes potentiels avant qu'ils n'affectent la qualité du produit et à mettre en œuvre des mesures préventives qui améliorent la fiabilité globale du système. La conformité aux normes internationales facilite également l'accès aux marchés et renforce la confiance des clients dans la qualité des produits.

Systèmes de traçabilité et de documentation

Des systèmes complets de traçabilité et de documentation fournissent les enregistrements détaillés nécessaires pour assurer la conformité réglementaire et les activités de surveillance post-commercialisation. Ces systèmes suivent chaque aspect de la production des composants, depuis la réception des matières premières jusqu'à l'emballage final et l'expédition, créant ainsi une piste d'audit complète accessible des années après la livraison du produit. Les systèmes de traçabilité sont particulièrement essentiels dans la fabrication de dispositifs médicaux, où la capacité à identifier rapidement les patients concernés et à les contacter en cas de problème lié au produit peut sauver des vies.

Les systèmes de documentation numérique garantissent que tous les enregistrements de qualité, les résultats d'essais et les paramètres de fabrication sont correctement saisis et stockés en toute sécurité. Les dossiers électroniques éliminent les risques liés aux systèmes papier tout en offrant des capacités de recherche et d'analyse de données améliorées. Ces systèmes facilitent les soumissions réglementaires, les audits clients et les revues internes de qualité en permettant un accès immédiat à des données de fabrication complètes.

FAQ

Quelles sont les principales technologies qui améliorent la précision dans la fabrication de plaques maxillo-faciales

Les principales technologies améliorant la précision comprennent les systèmes de conception et de fabrication assistées par ordinateur, les centres d'usinage précis à multiples axes, les machines de mesure tridimensionnelles et les procédés avancés de traitement de surface. Ces technologies fonctionnent ensemble pour atteindre des tolérances dimensionnelles de l'ordre du micromètre tout en assurant des caractéristiques de surface optimales pour la biocompatibilité. De plus, des méthodes d'essai non destructives telles que l'inspection ultrasonore et la tomographie computed offrent une vérification complète de la qualité sans compromettre l'intégrité du produit.

Comment les techniques de fabrication additive contribuent-elles à une amélioration des résultats chirurgicaux

La fabrication additive permet la création d'implants sur mesure qui correspondent parfaitement aux besoins anatomiques individuels, offrant ainsi un meilleur ajustement chirurgical et une intégration améliorée avec les tissus environnants. Ces technologies permettent également d'intégrer des géométries internes complexes, telles que des structures poreuses favorisant la croissance tissulaire ou des canaux internes destinés à une diffusion ciblée de médicaments. La possibilité de créer des solutions personnalisées répond aux importantes variations anatomiques entre patients, qui ne peuvent être prises en compte par des méthodes de fabrication standard.

Quel rôle joue l'inspection automatisée dans la garantie de la qualité des produits

Les systèmes d'inspection automatisés offrent une évaluation de la qualité cohérente et reproductible, surpassant les capacités humaines en termes de vitesse et de précision. Ces systèmes utilisent des technologies de vision industrielle et des algorithmes d'intelligence artificielle pour détecter avec une précision remarquable les défauts de surface, les variations dimensionnelles et les incohérences de matériau. La capacité de fonctionnement continu des systèmes automatisés permet d'inspecter intégralement la production tout en générant une documentation complète qui soutient la conformité réglementaire et les initiatives d'amélioration de la qualité.

Comment les systèmes de management de la qualité soutiennent-ils la conformité réglementaire dans la fabrication de dispositifs médicaux

Les systèmes de management de la qualité fondés sur les normes ISO 13485 fournissent le cadre structuré nécessaire pour assurer la conformité réglementaire tout au long du cycle de vie du produit. Ces systèmes établissent des exigences complètes en matière de maîtrise de la conception, de gestion des risques, de validation des processus et de surveillance après-commercialisation, qui soutiennent directement les exigences réglementaires de la FDA et des réglementations internationales. L'approche systématique de la documentation et de la maîtrise des modifications garantit que toutes les activités de fabrication sont correctement contrôlées et traçables, facilitant ainsi les dossiers réglementaires et appuyant les activités de surveillance de la sécurité après-commercialisation.

Table des Matières

- Technologies de fabrication avancées dans la production de dispositifs médicaux

- Assurance qualité et systèmes de mesure

- Innovations en science des matériaux

- Intégration numérique et automatisation des processus

- Conformité réglementaire et documentation

-

FAQ

- Quelles sont les principales technologies qui améliorent la précision dans la fabrication de plaques maxillo-faciales

- Comment les techniques de fabrication additive contribuent-elles à une amélioration des résultats chirurgicaux

- Quel rôle joue l'inspection automatisée dans la garantie de la qualité des produits

- Comment les systèmes de management de la qualité soutiennent-ils la conformité réglementaire dans la fabrication de dispositifs médicaux