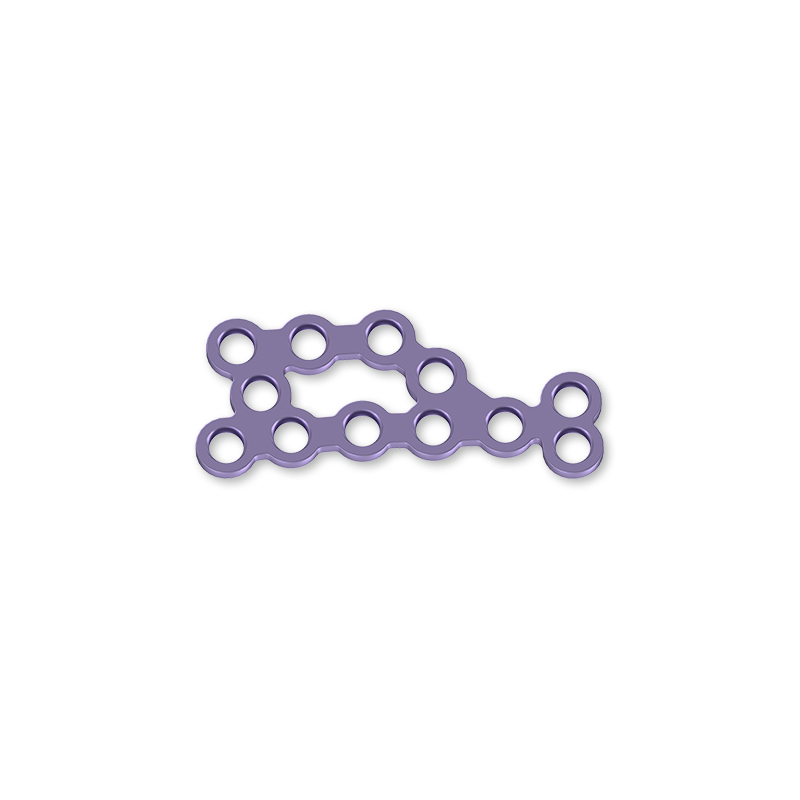

Perkembangan dalam manufaktur perangkat medis telah mengubah cara dokter bedah melakukan prosedur rekonstruksi wajah yang kompleks dan prosedur ortopedi. Modern pelat maksilofasial manufaktur mewakili puncak teknik presisi di mana teknologi canggih bertemu dengan keunggulan bedah. Proses manufaktur saat ini menggabungkan inovasi terkini yang memastikan setiap komponen memenuhi standar ketat yang diperlukan untuk hasil pasien yang sukses. Kemajuan teknologi ini telah merevolusi cara tenaga medis menangani perbaikan trauma wajah, rekonstruksi rahang, dan berbagai aplikasi bedah lainnya yang menuntut akurasi dan keandalan luar biasa.

Teknologi Manufaktur Canggih dalam Produksi Alat Kesehatan

Sistem Desain dan Manufaktur Berbantuan Komputer

Sistem desain dan manufaktur berbantuan komputer telah secara mendasar mengubah kemampuan presisi dalam pembuatan pelat maksilofasial. Platform perangkat lunak canggih ini memungkinkan insinyur membuat model tiga dimensi yang terperinci, yang mempertimbangkan variasi anatomi kompleks pada struktur wajah manusia. Integrasi sistem CAD memungkinkan produsen untuk mensimulasikan distribusi tegangan, mengevaluasi sifat material, serta mengoptimalkan geometri pelat sebelum produksi fisik dimulai. Pendekatan digital pertama ini secara signifikan mengurangi kemungkinan kesalahan desain dan memastikan setiap komponen memenuhi persyaratan ketat yang diperlukan untuk aplikasi bedah.

Tim manufaktur menggunakan perangkat lunak CAM canggih untuk menerjemahkan desain digital menjadi instruksi mesin yang tepat yang mengontrol peralatan produksi otomatis. Sistem ini dapat mempertahankan toleransi dalam mikrometer, memastikan bahwa setiap permukaan, diameter lubang, dan kontur sesuai dengan spesifikasi yang tepat yang diperlukan untuk fit dan fungsi bedah yang tepat. Integrasi yang mulus antara proses desain dan manufaktur menghilangkan banyak kesalahan manusia yang secara tradisional mengganggu produksi perangkat medis, sehingga menghasilkan kualitas produk yang konsisten superior.

Teknologi Mesin presisi dan perawatan permukaan

Pusat permesinan modern yang dilengkapi kemampuan multi-sumbu memberikan akurasi tanpa tanding dalam menciptakan geometri kompleks yang diperlukan untuk aplikasi maksilofasial. Mesin-mesin ini dapat mengendalikan beberapa alat potong secara bersamaan sambil mempertahankan akurasi posisi yang melampaui metode manufaktur konvensional hingga beberapa tingkat magnitudo. Kemampuan untuk memproses fitur-fitur rumit seperti permukaan yang membentuk anatomi, lubang sekrup yang presisi, dan zona transisi halus memerlukan strategi perkakas yang canggih serta sistem pemantauan waktu nyata yang menjamin stabilitas dimensi sepanjang proses produksi.

Teknologi perlakuan permukaan telah berkembang untuk memberikan biokompatibilitas yang lebih baik dan meningkatkan integrasi dengan jaringan manusia. Proses anodisasi canggih, perlakuan plasma, dan lapisan khusus menciptakan permukaan yang mendorong osseointegrasi sekaligus meminimalkan risiko reaksi merugikan. Perlakuan ini diterapkan menggunakan parameter yang dikontrol secara presisi guna memastikan cakupan seragam dan karakteristik permukaan optimal di seluruh permukaan implan, sehingga berkontribusi pada hasil jangka panjang yang lebih baik bagi pasien.

Jaminan Kualitas dan Sistem Pengukuran

Aplikasi Mesin Ukur Koordinat

Mesin ukur koordinat merupakan standar emas untuk verifikasi dimensi di fasilitas manufaktur pelat maksilofasial. Instrumen presisi ini mampu mengukur geometri tiga dimensi yang kompleks dengan akurasi sub-mikron, memberikan kepastian kepada produsen bahwa setiap komponen yang diproduksi memenuhi spesifikasi tepat yang diperlukan untuk keberhasilan pembedahan. Sistem CMM menggunakan teknologi probe canggih dan algoritma perangkat lunak mutakhir untuk menangkap ribuan titik pengukuran di seluruh permukaan kritis, menghasilkan laporan komprehensif yang mendokumentasikan kepatuhan terhadap toleransi dimensi.

Integrasi sistem CMM ke dalam alur kerja produksi memungkinkan pemantauan kualitas secara real-time yang dapat mendeteksi variasi dimensi sebelum memengaruhi kualitas produk. Metodologi pengendalian proses statistik yang terintegrasi dalam perangkat lunak CMM modern membantu tim manufaktur mengidentifikasi tren dan menerapkan tindakan korektif untuk menjaga konsistensi kualitas output. Pendekatan proaktif terhadap manajemen kualitas ini secara signifikan mengurangi limbah, meningkatkan efisiensi, serta memastikan bahwa dokter bedah menerima produk yang berkinerja andal dalam aplikasi klinis.

Metode Uji Non-Destructive

Metode pengujian tanpa merusak menyediakan kemampuan jaminan kualitas yang esensial untuk memverifikasi integritas internal komponen yang diproduksi tanpa mengurangi kegunaannya. Sistem pengujian ultrasonik canggih dapat mendeteksi cacat di bawah permukaan, porositas, dan ketidakkonsistenan material yang mungkin tidak terlihat hanya melalui inspeksi visual. Protokol pengujian ini sangat penting dalam pembuatan pelat maksilofasial, di mana cacat internal dapat menyebabkan kegagalan yang berakibat fatal selama prosedur pembedahan atau penggunaan implan jangka panjang.

Sistem inspeksi X-ray dan pemindaian tomografi terkomputasi memberikan pencitraan internal terperinci yang mengungkapkan struktur tiga dimensi lengkap dari komponen yang diproduksi. Teknologi ini memungkinkan tim jaminan kualitas untuk memverifikasi distribusi kepadatan material, mendeteksi rongga internal, serta memastikan bahwa sambungan las atau perekat memenuhi spesifikasi kekuatan yang ditentukan. Penerapan protokol NDT yang komprehensif menjamin hanya komponen yang memenuhi standar kualitas tertinggi yang sampai ke lingkungan bedah.

Inovasi dalam ilmu bahan

Pengembangan Aloi Biokompatibel

Perkembangan paduan biokompatibel canggih telah secara signifikan meningkatkan karakteristik kinerja yang tersedia dalam manufaktur pelat maksilofasial modern. Paduan berbasis titanium terus berkembang dengan sifat mekanis yang lebih baik yang menyerupai modulus elastis jaringan tulang manusia, mengurangi efek perisai stres dan mendukung integrasi jangka panjang yang lebih baik. Bahan-bahan ini melalui pengujian ekstensif untuk memastikan mereka memenuhi persyaratan biokompatibilitas ketat yang ditetapkan oleh lembaga regulasi sekaligus menyediakan kekuatan mekanis yang diperlukan untuk aplikasi pembedahan yang menuntut.

Penelitian mengenai komposisi paduan baru berfokus pada optimalisasi ketahanan terhadap korosi, kinerja kelelahan, dan kemudahan proses manufaktur. Teknik metalurgi canggih seperti metalurgi serbuk dan manufaktur aditif memungkinkan pembuatan mikrostruktur kompleks yang meningkatkan sifat material melebihi hasil yang dapat dicapai melalui metode pengolahan konvensional. Inovasi-inovasi ini secara langsung berdampak pada peningkatan hasil perawatan pasien melalui umur panjang implan yang lebih baik dan penurunan komplikasi.

Aplikasi Manufaktur Aditif

Teknologi manufaktur aditif telah membuka kemungkinan baru untuk menciptakan solusi yang spesifik bagi pasien, yang sebelumnya tidak dapat dicapai melalui metode manufaktur konvensional. Kemampuan pencetakan tiga dimensi memungkinkan produksi geometri internal yang kompleks, struktur dengan kepadatan bervariasi, dan bentuk anatomi khusus yang sesuai sempurna dengan anatomi individu pasien. Teknologi ini sangat berharga dalam pembuatan pelat maksilofasial, di mana variasi anatomi antar pasien bisa sangat signifikan.

Kemampuan untuk memproduksi komponen dengan fitur terintegrasi seperti saluran internal untuk pengiriman obat, struktur berpori untuk pertumbuhan jaringan, dan zona kekakuan bertingkat merupakan kemajuan mendasar dalam kemampuan desain implan. Proses manufaktur aditif terus meningkat dari segi resolusi, pilihan material, dan kecepatan produksi, menjadikan teknologi ini semakin layak untuk produksi produk khusus maupun standar.

Integrasi Digital dan Otomatisasi Proses

Sistem Perencanaan Sumber Daya Perusahaan

Sistem perencanaan sumber daya perusahaan menyediakan tulang punggung digital yang mengoordinasikan semua aspek operasi manufaktur pelat maksilofasial modern. Platform perangkat lunak komprehensif ini mengintegrasikan data desain, jadwal produksi, catatan kualitas, dan dokumentasi kepatuhan regulasi ke dalam sistem terpadu yang memungkinkan visibilitas secara real-time di seluruh proses manufaktur. Sistem ERP membantu produsen mempertahankan catatan ketertelusuran terperinci yang dipersyaratkan oleh regulasi perangkat medis, sekaligus mengoptimalkan pemanfaatan sumber daya dan efisiensi produksi.

Integrasi sistem ERP dengan sistem eksekusi manufaktur menciptakan aliran data yang mulus, menghilangkan kesalahan entri data manual, serta memastikan bahwa semua aktivitas produksi terdokumentasi dengan benar. Integrasi digital ini memungkinkan para produsen menerapkan algoritma penjadwalan canggih yang mengoptimalkan pemanfaatan peralatan sambil tetap menjaga fleksibilitas untuk menangani pesanan darurat dan kebutuhan produk khusus. Hasilnya adalah kinerja pengiriman yang lebih baik dan peningkatan kepuasan pelanggan.

Sistem Inspeksi dan Pengurutan Otomatis

Sistem inspeksi dan penyortiran otomatis merupakan ujung tombak teknologi jaminan kualitas dalam manufaktur perangkat medis. Sistem-sistem ini menggunakan teknologi visi mesin canggih, algoritma kecerdasan buatan, serta sistem penanganan robotik untuk melakukan evaluasi kualitas secara komprehensif pada kecepatan produksi yang jauh melampaui kemampuan manusia. Sistem otomatis dapat mendeteksi cacat permukaan, variasi dimensi, dan ketidakkonsistenan material dengan akurasi serta ketepatan yang luar biasa.

Penerapan sistem inspeksi otomatis mengurangi variabilitas yang terkait dengan inspeksi manual sekaligus menyediakan dokumentasi lengkap dari keputusan kualitas. Algoritma pembelajaran mesin terus meningkatkan akurasi inspeksi dengan belajar dari data historis dan umpan balik dari proses selanjutnya. Kemampuan evolusioner ini memastikan standar kualitas terus meningkat dari waktu ke waktu, sehingga berkontribusi pada hasil pasien yang lebih baik dan biaya garansi yang lebih rendah.

Kepatuhan peraturan dan dokumentasi

Implementasi Standar ISO

Penerapan standar ISO menyediakan kerangka kerja untuk membangun sistem manajemen mutu yang kuat guna memastikan kualitas produk yang konsisten dalam produksi pelat maksilofasial. ISO 13485 secara khusus mengatur persyaratan unik dalam pembuatan peralatan medis, menetapkan persyaratan komprehensif untuk pengendalian desain, manajemen risiko, dan pengawasan pasca-pemasaran. Standar ini mengharuskan produsen menerapkan pendekatan sistematis terhadap validasi proses, pengendalian perubahan, serta manajemen tindakan korektif yang secara langsung berkontribusi terhadap peningkatan keandalan produk.

Adopsi standar ISO menciptakan budaya perbaikan berkelanjutan di mana proses manufaktur secara rutin dievaluasi dan dioptimalkan berdasarkan data kinerja dan umpan balik pelanggan. Pendekatan sistematis terhadap manajemen mutu ini membantu produsen mengidentifikasi potensi masalah sebelum memengaruhi kualitas produk serta menerapkan langkah-langkah pencegahan yang meningkatkan keandalan sistem secara keseluruhan. Kepatuhan terhadap standar internasional juga mempermudah akses pasar dan membangun kepercayaan pelanggan terhadap kualitas produk.

Sistem Pelacakan dan Dokumentasi

Sistem pelacakan dan dokumentasi yang komprehensif menyediakan catatan terperinci yang diperlukan untuk mendukung kepatuhan terhadap regulasi dan kegiatan pengawasan pasca-pemasaran. Sistem-sistem ini melacak setiap aspek produksi komponen mulai dari penerimaan bahan baku hingga pengemasan akhir dan pengiriman, menciptakan jejak audit lengkap yang dapat diakses bertahun-tahun setelah produk dikirimkan. Sistem pelacakan sangat penting dalam manufaktur perangkat medis, di mana kemampuan untuk segera mengidentifikasi dan menghubungi pasien yang terdampak dalam kasus adanya masalah produk dapat menyelamatkan nyawa.

Sistem dokumentasi digital memastikan bahwa semua catatan kualitas, hasil pengujian, dan parameter produksi dicatat secara akurat dan disimpan dengan aman. Catatan elektronik menghilangkan risiko yang terkait dengan sistem berbasis kertas sekaligus menyediakan kemampuan pencarian dan analisis data yang lebih baik. Sistem-sistem ini mendukung pengajuan regulasi, audit pelanggan, dan tinjauan kualitas internal dengan memberikan akses langsung ke data produksi yang lengkap.

FAQ

Apa saja teknologi utama yang mendorong peningkatan akurasi dalam pembuatan pelat maksilofasial

Teknologi utama yang meningkatkan akurasi meliputi sistem desain dan manufaktur berbantuan komputer, pusat permesinan presisi multi-sumbu, mesin pengukur koordinat, serta proses perlakuan permukaan canggih. Teknologi-teknologi ini bekerja bersama untuk mencapai toleransi dimensi dalam satuan mikrometer sekaligus memastikan karakteristik permukaan yang optimal untuk biokompatibilitas. Selain itu, metode pengujian tanpa merusak seperti inspeksi ultrasonik dan tomografi terkomputasi memberikan verifikasi kualitas secara menyeluruh tanpa mengorbankan integritas produk.

Bagaimana teknik manufaktur aditif berkontribusi terhadap peningkatan hasil pembedahan

Manufaktur aditif memungkinkan pembuatan implan yang spesifik untuk pasien dan sesuai persis dengan kebutuhan anatomi individu, menghasilkan kecocokan bedah yang lebih baik serta integrasi yang lebih unggul dengan jaringan sekitarnya. Teknologi ini juga memungkinkan penerapan geometri internal yang kompleks seperti struktur berpori untuk pertumbuhan jaringan dan saluran internal untuk pengiriman obat secara terarah. Kemampuan menciptakan solusi khusus mengatasi variasi anatomi yang signifikan antar pasien yang tidak dapat diakomodasi melalui pendekatan manufaktur standar.

Apa peran inspeksi otomatis dalam memastikan kualitas produk

Sistem inspeksi otomatis memberikan evaluasi kualitas yang konsisten dan dapat diulang, melampaui kemampuan manusia dalam hal kecepatan dan akurasi. Sistem-sistem ini menggunakan teknologi penglihatan mesin dan algoritma kecerdasan buatan untuk mendeteksi cacat permukaan, variasi dimensi, dan ketidakkonsistenan material dengan ketepatan luar biasa. Kemampuan operasi terus-menerus dari sistem otomatis memungkinkan inspeksi 100% terhadap hasil produksi sambil menghasilkan dokumentasi lengkap yang mendukung kepatuhan terhadap regulasi dan inisiatif peningkatan kualitas.

Bagaimana sistem manajemen mutu mendukung kepatuhan terhadap peraturan dalam pembuatan perangkat medis

Sistem manajemen mutu berdasarkan standar ISO 13485 menyediakan kerangka kerja terstruktur yang diperlukan untuk menjaga kepatuhan terhadap regulasi sepanjang siklus hidup produk. Sistem ini menetapkan persyaratan komprehensif untuk pengendalian desain, manajemen risiko, validasi proses, dan pengawasan pasca pasar yang secara langsung mendukung persyaratan regulasi FDA dan internasional. Pendekatan sistematis terhadap dokumentasi dan pengendalian perubahan memastikan bahwa semua aktivitas manufaktur dikendalikan dengan baik dan dapat dilacak, memudahkan pengajuan regulasi serta mendukung kegiatan pemantauan keselamatan pasca pasar.

Daftar Isi

- Teknologi Manufaktur Canggih dalam Produksi Alat Kesehatan

- Jaminan Kualitas dan Sistem Pengukuran

- Inovasi dalam ilmu bahan

- Integrasi Digital dan Otomatisasi Proses

- Kepatuhan peraturan dan dokumentasi

-

FAQ

- Apa saja teknologi utama yang mendorong peningkatan akurasi dalam pembuatan pelat maksilofasial

- Bagaimana teknik manufaktur aditif berkontribusi terhadap peningkatan hasil pembedahan

- Apa peran inspeksi otomatis dalam memastikan kualitas produk

- Bagaimana sistem manajemen mutu mendukung kepatuhan terhadap peraturan dalam pembuatan perangkat medis