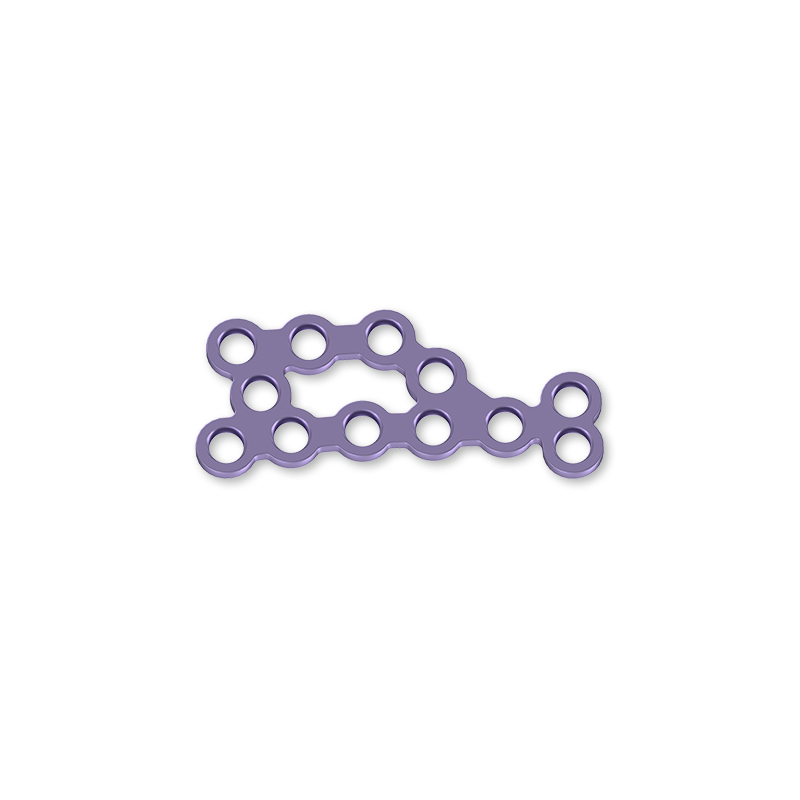

L'evoluzione della produzione di dispositivi medici ha trasformato il modo in cui i chirurghi affrontano le ricostruzioni facciali complesse e le procedure ortopediche. Moderna piastra maxillofacciale la produzione rappresenta un apice dell'ingegneria di precisione in cui tecnologia avanzata e eccellenza chirurgica si incontrano. I processi produttivi attuali incorporano innovazioni all'avanguardia che garantiscono che ogni componente soddisfi gli standard rigorosi necessari per esiti positivi nei pazienti. Questi progressi tecnologici hanno rivoluzionato il modo in cui i professionisti medici affrontano la riparazione delle lesioni facciali, la ricostruzione della mandibola e varie altre applicazioni chirurgiche che richiedono straordinaria accuratezza e affidabilità.

Tecnologie Avanzate di Produzione nella Fabbricazione di Dispositivi Medici

Sistemi di Progettazione e Produzione Assistita da Computer

I sistemi di progettazione e produzione assistita da computer hanno trasformato in modo fondamentale le capacità di precisione nella produzione di piastre maxillo-facciali. Queste sofisticate piattaforme software consentono agli ingegneri di creare modelli tridimensionali dettagliati che tengono conto delle complesse variazioni anatomiche presenti nelle strutture facciali umane. L'integrazione di sistemi CAD permette ai produttori di simulare le distribuzioni degli sforzi, valutare le proprietà dei materiali e ottimizzare la geometria delle piastre prima dell'inizio di qualsiasi produzione fisica. Questo approccio basato sul digitale riduce significativamente la probabilità di difetti progettuali e garantisce che ogni componente soddisfi i rigorosi requisiti necessari per applicazioni chirurgiche.

I team di produzione utilizzano software CAM avanzati per tradurre progetti digitali in istruzioni di lavorazione precise che controllano apparecchiature di produzione automatizzate. Questi sistemi possono mantenere tolleranze entro i micrometri, garantendo che ogni finitura superficiale, diametro dei fori e profilo corrisponda esattamente alle specifiche richieste per un corretto adattamento e funzionamento chirurgico. L'integrazione perfetta tra i processi di progettazione e produzione elimina molti degli errori umani che tradizionalmente affliggevano la produzione di dispositivi medici, portando a una qualità del prodotto costantemente superiore.

Tecnologie di Lavorazione di Precisione e Trattamento Superficiale

I moderni centri di lavorazione dotati di capacità multiasse offrono un'accuratezza senza precedenti nella creazione di geometrie complesse richieste per applicazioni maxillo-facciali. Queste macchine possono controllare contemporaneamente diversi utensili di taglio mantenendo un'accuratezza posizionale che supera di diversi ordini di grandezza i metodi tradizionali di produzione. La capacità di lavorare dettagli complessi come superfici anatomicamente conformate, fori filettati precisi e zone di transizione lisce richiede strategie sofisticate di utensili e sistemi di monitoraggio in tempo reale che garantiscano la stabilità dimensionale durante tutto il processo produttivo.

Le tecnologie di trattamento superficiale si sono evolute per offrire una maggiore biocompatibilità e un migliore integrazione con i tessuti umani. Processi avanzati di anodizzazione, trattamenti al plasma e rivestimenti specializzati creano superfici che promuovono l'osseointegrazione riducendo al minimo il rischio di reazioni avverse. Questi trattamenti vengono applicati mediante parametri rigorosamente controllati che garantiscono una copertura uniforme e caratteristiche superficiali ottimali su tutta la superficie dell'impianto, contribuendo a risultati clinici migliori a lungo termine.

Sistemi di Assicurazione della Qualità e di Misurazione

Applicazioni della Macchina di Misura a Coordinate

Le macchine di misura a coordinate rappresentano lo standard di riferimento per la verifica dimensionale nei centri di produzione di piastre maxillo-facciali. Questi strumenti di precisione possono misurare geometrie tridimensionali complesse con un'accuratezza sub-micronica, garantendo ai produttori la certezza che ogni componente realizzato soddisfi esattamente le specifiche richieste per il successo chirurgico. I sistemi CMM utilizzano tecnologie avanzate di sonda e algoritmi software sofisticati per acquisire migliaia di punti di misura lungo superfici critiche, generando report completi che documentano la conformità ai tolleranze dimensionali.

L'integrazione dei sistemi CMM nei flussi di produzione consente un monitoraggio della qualità in tempo reale, in grado di rilevare variazioni dimensionali prima che influiscano sulla qualità del prodotto. Le metodologie di controllo statistico del processo integrate nei moderni software CMM aiutano i team di produzione a identificare tendenze e ad attuare azioni correttive che mantengono una qualità di produzione costante. Questo approccio proattivo alla gestione della qualità riduce significativamente gli sprechi, migliora l'efficienza e garantisce che i chirurghi ricevano prodotti che offrono prestazioni prevedibili nelle applicazioni cliniche.

Metodi di Testing Non Distruttivi

I metodi di controllo non distruttivo forniscono capacità essenziali di garanzia della qualità che verificano l'integrità interna dei componenti prodotti senza comprometterne l'usabilità. I sistemi avanzati di controllo ultrasonico possono rilevare difetti sottosuperficiali, porosità e incoerenze del materiale che potrebbero non essere visibili attraverso un'ispezione visiva. Questi protocolli di controllo sono particolarmente critici nella produzione di piastre maxillo-facciali, dove difetti interni potrebbero portare a un guasto catastrofico durante interventi chirurgici o durante il servizio a lungo termine dell'impianto.

I sistemi di ispezione a raggi X e la scansione mediante tomografia computerizzata forniscono immagini interne dettagliate che rivelano la completa struttura tridimensionale dei componenti prodotti. Queste tecnologie consentono ai team per l'assicurazione della qualità di verificare la distribuzione della densità del materiale, rilevare cavità interne e confermare che giunti saldati o incollati soddisfino le specifiche di resistenza richieste. L'implementazione di protocolli completi di controllo non distruttivo garantisce che solo componenti conformi ai più elevati standard qualitativi raggiungano gli ambienti chirurgici.

Innovazioni nella scienza dei materiali

Sviluppo di Leghe Biocompatibili

Lo sviluppo di leghe biocompatibili avanzate ha notevolmente migliorato le caratteristiche prestazionali disponibili nella moderna produzione di placche maxillo-facciali. Le leghe a base di titanio continuano a evolversi con proprietà meccaniche migliorate, che si adattano meglio al modulo elastico del tessuto osseo umano, riducendo gli effetti di schermatura da stress e favorendo una migliore integrazione a lungo termine. Questi materiali sono sottoposti a test approfonditi per garantire il rispetto dei rigorosi requisiti di biocompatibilità stabiliti dalle agenzie normative, fornendo al contempo la resistenza meccanica necessaria per applicazioni chirurgiche impegnative.

La ricerca su nuove composizioni di leghe si concentra sull'ottimizzazione della resistenza alla corrosione, delle prestazioni a fatica e della lavorabilità nei processi produttivi. Tecniche metallurgiche avanzate come la metallurgia delle polveri e la produzione additiva permettono la creazione di microstrutture complesse che migliorano le proprietà dei materiali oltre quanto ottenibile con metodi di lavorazione tradizionali. Queste innovazioni si traducono direttamente in esiti clinici migliori per i pazienti, grazie a una maggiore durata degli impianti e a un ridotto numero di complicazioni.

Applicazioni della produzione additiva

Le tecnologie di produzione additiva hanno aperto nuove possibilità per creare soluzioni personalizzate per il paziente, che in precedenza non erano realizzabili attraverso metodi di produzione convenzionali. Le capacità di stampa tridimensionale consentono la produzione di geometrie interne complesse, strutture a densità variabile e contorni anatomici personalizzati che corrispondono perfettamente all'anatomia individuale del paziente. Queste tecnologie sono particolarmente preziose nella produzione di piastre maxillo-facciali, dove le variazioni anatomiche tra i pazienti possono essere significative.

La capacità di produrre componenti con caratteristiche integrate come canali interni per la somministrazione di farmaci, strutture porose per la crescita dei tessuti e zone con rigidità graduata rappresenta un progresso fondamentale nelle capacità di progettazione degli impianti. I processi di produzione additiva continuano a migliorare in termini di risoluzione, opzioni di materiali e velocità di produzione, rendendo queste tecnologie sempre più valide sia per la produzione su misura che per quella di prodotti standard.

Integrazione Digitale ed Automazione dei Processi

Sistemi di Pianificazione delle Risorse Aziendali

I sistemi di pianificazione delle risorse aziendali forniscono la struttura digitale che coordina tutti gli aspetti delle moderne operazioni di produzione di placche maxillo-facciali. Queste piattaforme software integrate uniscono dati di progettazione, piani di produzione, registri di qualità e documentazione per la conformità normativa in sistemi unificati che consentono una visibilità in tempo reale su tutto il processo produttivo. I sistemi ERP aiutano i produttori a mantenere registri dettagliati di tracciabilità richiesti dalla normativa sui dispositivi medici, ottimizzando al contempo l'utilizzo delle risorse e l'efficienza produttiva.

L'integrazione dei sistemi ERP con i sistemi di esecuzione della produzione crea un flusso di dati continuo che elimina gli errori di inserimento manuale dei dati e garantisce che tutte le attività produttive siano correttamente documentate. Questa integrazione digitale consente ai produttori di implementare algoritmi di pianificazione sofisticati che ottimizzano l'utilizzo delle attrezzature mantenendo al contempo la flessibilità necessaria per gestire ordini urgenti e richieste personalizzate. Il risultato è una migliore performance nelle consegne e una maggiore soddisfazione del cliente.

Sistemi Automatici di Ispezione e Selezione

I sistemi automatizzati di ispezione e selezione rappresentano l'avanguardia della tecnologia per l'assicurazione della qualità nella produzione di dispositivi medici. Questi sistemi utilizzano tecnologie avanzate di visione artificiale, algoritmi di intelligenza artificiale e sistemi robotici di movimentazione per effettuare valutazioni complete della qualità a velocità produttive molto superiori alle capacità umane. I sistemi automatizzati possono rilevare difetti superficiali, variazioni dimensionali e incongruenze nei materiali con notevole precisione e ripetibilità.

L'implementazione di sistemi di ispezione automatizzati riduce la variabilità associata all'ispezione manuale, fornendo al contempo una documentazione completa delle decisioni relative alla qualità. Gli algoritmi di apprendimento automatico migliorano continuamente l'accuratezza dell'ispezione apprendendo dai dati storici e dai feedback provenienti dai processi successivi. Questa capacità evolutiva garantisce un miglioramento continuo degli standard qualitativi nel tempo, contribuendo a risultati migliori per i pazienti e a costi inferiori di garanzia.

Conformità normativa e documentazione

Implementazione degli Standard ISO

L'implementazione degli standard ISO fornisce il quadro per l'istituzione di sistemi di gestione della qualità robusti che garantiscono una qualità del prodotto costante nella produzione di piastre maxillo-facciali. L'ISO 13485 affronta specificamente i requisiti unici della produzione di dispositivi medici, stabilendo requisiti completi per i controlli di progettazione, la gestione del rischio e la sorveglianza post-commercializzazione. Questi standard richiedono ai produttori di implementare approcci sistematici alla validazione dei processi, al controllo delle modifiche e alla gestione delle azioni correttive, che contribuiscono direttamente a un miglioramento dell'affidabilità del prodotto.

L'adozione degli standard ISO crea una cultura di miglioramento continuo in cui i processi produttivi vengono regolarmente valutati e ottimizzati sulla base dei dati sulle prestazioni e dei feedback dei clienti. Questo approccio sistematico alla gestione della qualità aiuta i produttori a identificare potenziali problemi prima che influiscano sulla qualità del prodotto e a implementare misure preventive che migliorano l'affidabilità complessiva del sistema. La conformità agli standard internazionali facilita inoltre l'accesso ai mercati e rafforza la fiducia dei clienti nella qualità dei prodotti.

Sistemi di Tracciabilità e Documentazione

Sistemi completi di tracciabilità e documentazione forniscono i registri dettagliati necessari per supportare la conformità normativa e le attività di sorveglianza post-commercializzazione. Questi sistemi monitorano ogni aspetto della produzione dei componenti, dalla ricezione delle materie prime fino all'imballaggio finale e alla spedizione, creando una traccia completa auditabile che può essere consultata anche a distanza di anni dal momento della consegna del prodotto. I sistemi di tracciabilità sono particolarmente critici nella produzione di dispositivi medici, dove la capacità di identificare rapidamente e contattare i pazienti coinvolti in caso di problema al prodotto può salvare vite umane.

I sistemi di documentazione digitale garantiscono che tutti i registri di qualità, i risultati dei test e i parametri di produzione siano registrati con precisione e conservati in modo sicuro. I documenti elettronici eliminano i rischi associati ai sistemi cartacei, offrendo al contempo migliori capacità di ricerca e analisi dei dati. Questi sistemi supportano le presentazioni regolatorie, le verifiche da parte dei clienti e le revisioni interne della qualità fornendo un accesso immediato a dati completi sulla produzione.

Domande Frequenti

Quali sono le tecnologie chiave che guidano i miglioramenti dell'accuratezza nella produzione di piastre maxillo-facciali

Le tecnologie principali che migliorano la precisione includono sistemi di progettazione e produzione assistite da computer, centri di lavoro a più assi di precisione, macchine per la misurazione tridimensionale e processi avanzati di trattamento superficiale. Queste tecnologie collaborano per raggiungere tolleranze dimensionali nell'ordine dei micrometri, garantendo al contempo caratteristiche superficiali ottimali per la biocompatibilità. Inoltre, metodi di controllo non distruttivo come l'ispezione ultrasonica e la tomografia computerizzata forniscono una verifica completa della qualità senza compromettere l'integrità del prodotto.

In che modo le tecniche di produzione additiva contribuiscono a migliorare gli esiti chirurgici

La produzione additiva consente la creazione di impianti specifici per il paziente, che corrispondono perfettamente ai requisiti anatomici individuali, garantendo un migliore adattamento chirurgico e un'integrazione più efficace con i tessuti circostanti. Queste tecnologie permettono inoltre l'inclusione di geometrie interne complesse, come strutture porose per la crescita dei tessuti e canali interni per il rilascio mirato di farmaci. La possibilità di creare soluzioni personalizzate affronta le significative variazioni anatomiche tra i pazienti, che non possono essere soddisfatte attraverso approcci produttivi standard.

Quale ruolo svolge l'ispezione automatizzata nel garantire la qualità del prodotto

I sistemi di ispezione automatizzati forniscono una valutazione della qualità costante e ripetibile, superando le capacità umane in termini di velocità e precisione. Questi sistemi utilizzano tecnologie di visione artificiale e algoritmi di intelligenza artificiale per rilevare difetti superficiali, variazioni dimensionali e incongruenze nei materiali con notevole precisione. La capacità di funzionamento continuo dei sistemi automatizzati consente di ispezionare il 100% dell'output produttivo, generando al contempo una documentazione completa che supporta la conformità normativa e le iniziative di miglioramento della qualità.

In che modo i sistemi di gestione della qualità supportano la conformità normativa nella produzione di dispositivi medici

I sistemi di gestione della qualità basati sugli standard ISO 13485 forniscono il quadro strutturato necessario per mantenere la conformità normativa durante tutto il ciclo di vita del prodotto. Questi sistemi stabiliscono requisiti completi per i controlli di progettazione, la gestione del rischio, la convalida dei processi e la sorveglianza post-commercializzazione che supportano direttamente i requisiti della FDA e delle normative internazionali. L'approccio sistematico alla documentazione e al controllo delle modifiche garantisce che tutte le attività di produzione siano adeguatamente controllate e tracciabili, facilitando le presentazioni alle autorità regolatorie e sostenendo le attività di monitoraggio della sicurezza post-immissione in commercio.

Indice

- Tecnologie Avanzate di Produzione nella Fabbricazione di Dispositivi Medici

- Sistemi di Assicurazione della Qualità e di Misurazione

- Innovazioni nella scienza dei materiali

- Integrazione Digitale ed Automazione dei Processi

- Conformità normativa e documentazione

-

Domande Frequenti

- Quali sono le tecnologie chiave che guidano i miglioramenti dell'accuratezza nella produzione di piastre maxillo-facciali

- In che modo le tecniche di produzione additiva contribuiscono a migliorare gli esiti chirurgici

- Quale ruolo svolge l'ispezione automatizzata nel garantire la qualità del prodotto

- In che modo i sistemi di gestione della qualità supportano la conformità normativa nella produzione di dispositivi medici