医療機器製造の進化により、外科医が複雑な顔面再建および整形外科手術に取り組む方法が変化しました。現代 顎顔面プレート 製造業は、最先端の技術が外科的卓越性と融合する精密工学の頂点を表しています。現代の製造プロセスには、患者の良好な治療成績に必要な厳格な基準をすべての部品が満たすことを保証する、最先端の革新が取り入れられています。これらの技術的進歩は、顔面外傷の修復、顎の再建、および非常に高い精度と信頼性が求められるその他のさまざまな外科的処置において、医療専門家のアプローチを革新しました。

医療機器製造における先進製造技術

コンピュータ支援設計および製造システム

コンピュータアシスタッド設計と製造システムは 歯膜プレート製造における精密性の能力を根本的に変えました この高度なソフトウェアプラットフォームは 工学者が人間の顔構造に 複雑な解剖学的変化を 説明する 詳細な3次元モデルを作成できるようにします CADシステムの統合により,製造者はストレスの分布をシミュレートし,材料の性質を評価し,物理的な生産が開始される前にプレート幾何学を最適化することができます. このデジタル第一アプローチは 設計上の欠陥の可能性を大幅に削減し,各部品が 手術用アプリケーションに必要な厳格な要件を満たすことを保証します

製造チームは高度な CAM ソフトウェアを使用して デジタルデザインを自動生産機器を制御する 精密な機械操作指示に変換します これらのシステムは微米の範囲内の耐性を維持し 表面の仕上げや穴の直径,輪郭が 適切な手術の機能と適合に必要な 正確な仕様に一致することを保証します 設計と製造プロセスのシームレスな統合により,医療機器の生産に従来から影響してきた人間の誤りもなくなり,常に優れた製品品質が得られます

精密加工と表面処理技術

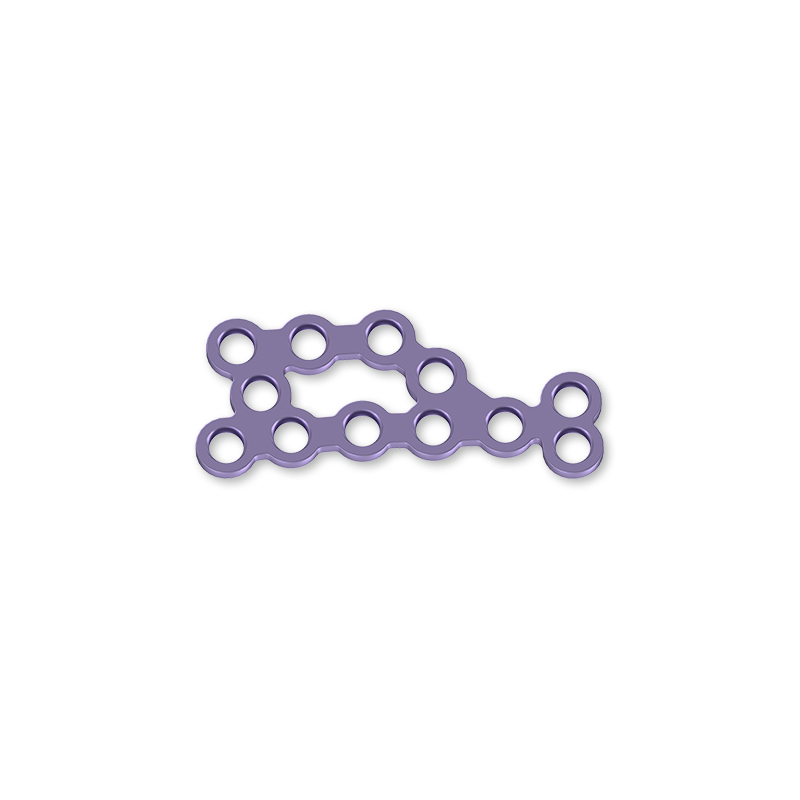

複数の軸の機能が備わっている現代加工センターは 面治療に必要な複雑な幾何学を 作り出すのに 史実のない精度を 提供しています この機械は,複数の切削ツールを同時に制御し,従来の製造方法よりも数階位高い位置精度を保持することができます. 解剖学的にコンタールされた表面,精密なスクリューホール,滑らかな移行ゾーンなどの複雑な機能を機械化する能力には,生産プロセス全体で次元安定性を保証する洗練されたツール戦略とリアルタイムモニタリングシステムが必要です.

表面処理技術は、生体適合性の向上と人体組織とのより良い統合を実現するために進化してきました。高度な陽極酸化処理、プラズマ処理、特殊コーティングにより、骨結合を促進し、有害反応のリスクを最小限に抑える表面が形成されます。これらの処理は、正確に制御されたパラメータを用いて施され、インプラント表面全体に均一な被覆と最適な表面特性を保証することで、患者の長期的な治療成績の向上に寄与しています。

品質保証および測定システム

三次元測定機の応用

三次元測定器は、顎顔面用プレート製造施設における寸法検証のゴールドスタンダードです。これらの高精度計測機器は複雑な三次元形状をサブマイクロメートルの精度で測定可能であり、すべての生産部品が手術成功に必要な正確な仕様を満たしていることを製造業者が確信できるようにします。CMMシステムは高度なプローブ技術と先進的なソフトウェアアルゴリズムを活用して、重要な表面全体にわたって数千点の測定ポイントを取得し、寸法公差への適合状況を文書化した包括的なレポートを生成します。

CMMシステムを生産ワークフローに統合することで、製品品質に影響が出る前に寸法のばらつきを検出できるリアルタイムの品質監視が可能になります。現代のCMMソフトウェアに組み込まれた統計的プロセス制御手法により、製造チームは傾向を把握し、一貫した品質を維持するための是正措置を実施できます。このような能動的な品質管理アプローチにより、無駄が大幅に削減され、効率が向上し、外科医が臨床現場で予測可能な性能を持つ製品を受け取ることが保証されます。

破壊検査を行わないテスト方法

非破壊検査法は、製造部品の内部健全性を確認しつつ、その使用性を損なうことなく、重要な品質保証機能を提供します。高度な超音波検査システムは、目視検査だけでは見えない内部の欠陥、気孔、および材質の不均一性を検出できます。これらの検査プロトコルは、内部の欠陥が外科手術中または長期的なインプラント使用中に重大な故障を引き起こす可能性がある顎顔面プレートの製造において特に重要です。

X線検査システムおよびコンピュータ断層撮影(CTスキャン)は、製造部品の完全な三次元構造を明らかにする詳細な内部画像を提供します。これらの技術により、品質保証チームは材料の密度分布を確認し、内部の空隙を検出し、溶接または接着された継手が所定の強度仕様を満たしていることを検証できます。包括的な非破壊検査(NDT)プロトコルを実施することで、最高品質基準を満たす部品のみが手術環境に届くことが保証されます。

素材科学の革新

生体適合性合金の開発

生体適合性合金の進歩により、現代の顎顔面プレート製造で利用可能な性能特性が大幅に向上しました。チタン系合金は、人体の骨組織の弾性係数により近づいた機械的特性を備えて進化を続けており、ストレスシールディング効果を低減し、より良好な長期的な統合を促進しています。これらの材料は、規制当局が定める厳しい生体適合性要件を満たすとともに、要求の厳しい外科的用途に必要な機械的強度を提供できるよう、広範な試験を経ています。

新しい合金組成に関する研究は、耐腐食性、疲労特性、および製造加工性の最適化に重点を置いています。粉体冶金や積層造形などの先進的な冶金技術により、従来の加工法では達成できない複雑な微細構造を作り出し、材料特性を向上させることができます。こうした革新は、インプラントの長寿命化や合併症の低減を通じて、直接的に患者の治療成績向上に結びついています。

添加物製造の応用

付加製造技術は、従来の製造方法では以前は実現不可能であった、患者ごとにカスタマイズされたソリューションを作成するための新たな可能性を開いてきました。3次元印刷技術により、複雑な内部形状、密度が変化する構造、および個々の患者の解剖学的構造に完全に一致するカスタム解剖学的輪郭を製造することが可能になっています。これらの技術は、患者間の解剖学的差異が大きくなる可能性のある顎顔面プレート製造において特に有用です。

薬物送達用の内部チャネル、組織浸潤用の多孔構造、段階的な硬さを持つゾーンなど、統合された機能を備えた部品を製造する能力は、インプラント設計技術における根本的な進歩を示しています。積層造形プロセスは、分解能、使用可能な材料、生産速度の面で継続的に向上しており、これらの技術はカスタム製品および標準製品の両方の製造においてますます実用的になっています。

デジタル統合とプロセス自動化

基幹業務システム

企業資源計画(ERP)システムは、現代の顎顔面プレート製造作業のあらゆる側面を調整するデジタル基盤を提供します。これらの包括的なソフトウェアプラットフォームは、設計データ、生産スケジュール、品質記録、規制遵守文書を統合されたシステムに統合し、製造プロセス全体にわたってリアルタイムの可視性を実現します。ERPシステムは、医療機器規制で求められる詳細なトレーサビリティ記録の維持を支援するとともに、資源の利用効率と生産効率の最適化を可能にします。

ERPシステムと製造実行システムの統合により、手動でのデータ入力エラーが排除され、すべての生産活動が適切に記録されるシームレスなデータフローが実現します。このデジタル統合により、製造業者は設備稼働率を最適化しつつ、緊急注文やカスタム製品の要件にも柔軟に対応できる高度なスケジューリングアルゴリズムを導入できるようになります。その結果、納期遵守率が向上し、顧客満足度が高まります。

自動検査・選別システム

自動検査および選別システムは、医療機器製造における品質保証技術の最先端を代表するものです。これらのシステムは、高度なマシンビジョン技術、人工知能アルゴリズム、ロボットハンドリングシステムを活用し、人間の能力をはるかに凌駕する生産速度で包括的な品質評価を実施します。自動システムは、表面の欠陥、寸法のばらつき、素材の不均一性などを非常に高い精度と再現性で検出できます。

自動検査システムの導入により、人手による検査に伴うばらつきが削減されるとともに、品質判断の完全な記録が可能になります。機械学習アルゴリズムは、過去のデータや後工程からのフィードバックから学習することで、検査精度を継続的に向上させます。この進化的な機能により、時間の経過とともに品質基準が常に改善され、より良い患者治療の成果と保証コストの低減に貢献します。

規制の遵守と文書化

ISO規格の実施

ISO規格の導入は、顎顔面プレート製造において一貫した製品品質を保証するための堅牢な品質マネジメントシステムを構築するための枠組みを提供する。特にISO 13485は、医療機器製造に特有の要求事項に対応しており、設計管理、リスクマネジメント、市場後監視に関する包括的な要求事項を定めている。これらの規格は、製造業者が工程のバリデーション、変更管理、是正処置管理に対して体系的なアプローチを実施することを求め、製品の信頼性向上に直接寄与する。

ISO規格の採用により、製造プロセスが定期的に評価され、性能データや顧客フィードバックに基づいて最適化される継続的改善の文化が生まれます。この体系的な品質管理のアプローチにより、製造業者は製品品質に影響が出る前の潜在的な問題を特定し、全体的なシステム信頼性を高める予防策を導入することができます。国際規格への準拠は、市場へのアクセスを容易にし、製品品質に対する顧客の信頼を築くのにも貢献します。

トレーサビリティおよび文書管理システム

包括的なトレーサビリティおよび文書管理システムにより、規制遵守や上市後監視活動を支援するために必要な詳細な記録が提供されます。これらのシステムは、原材料の受入れから最終包装、出荷に至るまで、部品製造のあらゆる側面を追跡し、製品納入後数年経過してもアクセス可能な完全な監査証跡を作成します。特に医療機器の製造においては、製品に問題が生じた場合に迅速に影響を受けた患者を特定・連絡できることが極めて重要となるため、トレーサビリティシステムは非常に重要な役割を果たします。

デジタル文書管理システムにより、すべての品質記録、試験結果、および製造パラメータが正確に記録され、安全に保存されます。電子記録は紙ベースのシステムに関連するリスクを排除し、検索性の向上とデータ分析機能の強化を実現します。これらのシステムは、包括的な製造データに即座にアクセスできるようにすることで、規制当局への提出、顧客による監査、および内部品質レビューを支援します。

よくある質問

顔面骨プレート製造における精度向上を推進している主要技術は何ですか

精度を高める主な技術には、コンピュータ支援設計および製造システム、高精度マルチアクシス加工センター、三次元測定機、高度な表面処理プロセスが含まれます。これらの技術は相互に連携して、数マイクロメートル以内の寸法公差を達成するとともに、生体適合性に対する最適な表面特性を確保します。さらに、超音波検査やコンピュータ断層撮影(CT)などの非破壊検査法により、製品の完全性を損なうことなく包括的な品質検証が可能になります。

アディティブ製造技術は、手術の結果を改善するためにどのように貢献していますか

付加製造は、患者の個別の解剖学的要件に完全に適合する患者特有のインプラントを作成することを可能にし、手術時の適合性の向上や周囲組織との統合性の改善を実現します。これらの技術により、組織の成長のための多孔質構造や、薬物を特定部位に供給するための内部チャネルといった、複雑な内部ジオメトリを組み込むことも可能です。カスタムソリューションを作成する能力は、従来の製造手法では対応できない患者間の顕著な解剖学的差異に適切に対応するものです。

製品品質を確保する上で、自動検査はどのような役割を果たしますか

自動検査システムは、人間の能力を上回る速度と精度で一貫性があり繰り返し可能な品質評価を提供します。これらのシステムはマシンビジョン技術および人工知能アルゴリズムを活用し、表面欠陥、寸法の変動、材料の不均一性を非常に高い精度で検出します。自動システムの連続運転機能により、生産出力の100%を検査することが可能となり、規制遵守や品質改善活動を支援する包括的な文書記録を生成できます。

品質管理システムは医療機器製造における規制遵守をどのように支援しますか

ISO 13485規格に基づく品質マネジメントシステムは、製品ライフサイクル全体にわたり規制要件への適合を維持するために必要な体系的な枠組みを提供します。これらのシステムは、設計管理、リスクマネジメント、工程バリデーションおよび市場投入後の監視に関する包括的な要求事項を定め、FDAおよび国際的な規制要件を直接的に支援します。文書管理および変更管理における体系的なアプローチにより、すべての製造活動が適切に管理および追跡可能となり、規制当局への提出物の作成や市場投入後の安全性監視活動を支援します。