Rozwój implantów ortopedycznych osiągnął niebywały poziom, a nowoczesna płyta kostna technologia stanowi jedno z najważniejszych osiągnięć w zakresie interwencji chirurgicznych. W miarę jak lekarze wymagają większej precyzji i lepszych wyników leczenia, producenci wykorzystują najnowocześniejsze techniki, aby tworzyć implanty przewyższające tradycyjne standardy wydajności. Wysoce zaawansowane urządzenia odgrywają kluczową rolę w osteosyntezie, fuzji kręgosłupa oraz zabiegach rekonstrukcyjnych u różnorodnych grup pacjentów.

Doskonałość w produkcji ma bezpośredni wpływ na sukces kliniczny zabiegów ortopedycznych. Zaawansowane metody produkcji umożliwiają tworzenie implantów o doskonałych właściwościach mechanicznych, lepszej biokompatybilności oraz precyzyjnej dokładności wymiarowej. Te ulepszenia przekładają się na mniejszą liczbę powikłań chirurgicznych, szybsze gojenie oraz większą długoterminową satysfakcję pacjentów w różnych zastosowaniach ortopedycznych.

Precyzyjne inżynieria w produkcji urządzeń medycznych

Systemy obróbki sterowane komputerowo

Nowoczesne zakłady produkcyjne wykorzystują najnowocześniejsze systemy sterowania numerycznego komputerowego do osiągania precyzji na poziomie mikronów w produkcji płytek kostnych. Te zaawansowane maszyny działają z tolerancjami znacznie przewyższającymi możliwości tradycyjnych metod produkcji, zapewniając, że każdy implant spełnia dokładne specyfikacje. Integracja systemów monitorowania w czasie rzeczywistym pozwala na natychmiastowe korekty jakości podczas procesu produkcji.

Wieloosiowe centra obróbkowe umożliwiają tworzenie złożonych geometrii, które wcześniej były niemożliwe do osiągnięcia przy użyciu konwencjonalnych metod. Ten postęp technologiczny pozwala producentom na optymalizację projektów płytek pod kątem konkretnych wymagań anatomicznych przy jednoczesnym zachowaniu integralności strukturalnej. Precyzja osiągana za pomocą tych systemów bezpośrednio koreluje z lepszymi wynikami operacji i niższym odsetkiem powtórnego leczenia.

Zaawansowane techniki przetwarzania materiałów

Przetwarzanie stopów tytanu znacząco się rozwinęło dzięki wprowadzeniu specjalistycznych protokołów obróbki cieplnej oraz technik modyfikacji powierzchni. Te procesy poprawiają właściwości mechaniczne materiału podstawowego, jednocześnie zwiększając zdolność osteointegracji. Przetwarzanie w kontrolowanej atmosferze zapobiega zanieczyszczeniom i gwarantuje spójne właściwości materiału w całej serii produkcyjnej.

Innowacje w zakresie obróbki powierzchni, w tym natrysk plazmowy i procesy elektrochemiczne, tworzą optymalne tekstury powierzchniowe sprzyjające wzrostowi kości. Te zabiegi poprawiają początkową stabilność implantu, jednocześnie wspierając długoterminowe unieruchomienie biologiczne. Połączenie zaawansowanych materiałów i złożonych technik obróbki skutkuje implantami wykazującymi lepszą wydajność w różnych zastosowaniach klinicznych.

Kontrola Jakości i Protokoły Testowe

Metody niezniszczalnych badań

Kompleksowe programy zapewniania jakości obejmują wiele metod badań nieniszczących, które pozwalają na weryfikację integralności implantów bez uszkadzania samych urządzeń. Badania ultradźwiękowe ujawniają wady wewnętrzne, które mogą naruszyć funkcjonalność, podczas gdy inspekcja radiograficzna gwarantuje dokładność wymiarową. Te protokoły badań pozwalają na wykrycie potencjalnych problemów zanim produkty trafią do środowiska operacyjnego.

Zaawansowane techniki obrazowania, w tym mikrotomografia komputerowa, umożliwiają szczegółową trójwymiarową analizę struktur wewnętrznych. Ta technologia pozwala producentom na weryfikację poziomu porowatości, wykrywanie drobnych pęknięć oraz potwierdzanie prawidłowego rozmieszczenia materiału w całym urządzeniu. Wdrożenie tych metod badań znacząco zmniejsza ryzyko awarii implantu w zastosowaniach klinicznych.

Walidacja Właściwości Mechanicznych

Surowe protokoły badań mechanicznych symulują ekstremalne warunki, z jakimi implanty zetkają się w organizmie ludzkim. Maszyny do badań zmęczeniowych poddają urządzenia milionom cykli obciążeniowych, odtwarzając lata fizjologicznego stresu w kontrolowanych warunkach laboratoryjnych. Te testy potwierdzają długotrwałą trwałość każdej konstrukcji płytki kostnej w realistycznych warunkach pracy.

Analiza biomechaniczna wykracza poza podstawowe testy wytrzymałości, aby ocenić, w jaki sposób implanty oddziałują z otaczającą tkanką kostną. Zaawansowane oprogramowanie symulacyjne modeluje wzorce rozkładu naprężeń występujące podczas normalnych czynności fizjologicznych. Takie kompleksowe podejście zapewnia, że produkowane urządzenia będą działać optymalnie przez cały okres ich użytkowania, minimalizując jednocześnie ryzyko powikłań mechanicznych.

Innowacja w projektowaniu i rozwoju

Konfiguracje zoptymalizowane anatomicznie

Współczesne metody projektowania wykorzystują obszerne bazy danych anatomicznych, aby tworzyć implanty pasujące do naturalnych kształtów kości z wyjątkową precyzją. Oprogramowanie do modelowania trójwymiarowego pozwala inżynierom na optymalizację konfiguracji płytek dla konkretnych obszarów szkieletu przy jednoczesnym zachowaniu skuteczności biomechanicznej. Takie podejście dostosowane do pacjenta skraca czas operacji i poprawia ogólne wyniki leczenia.

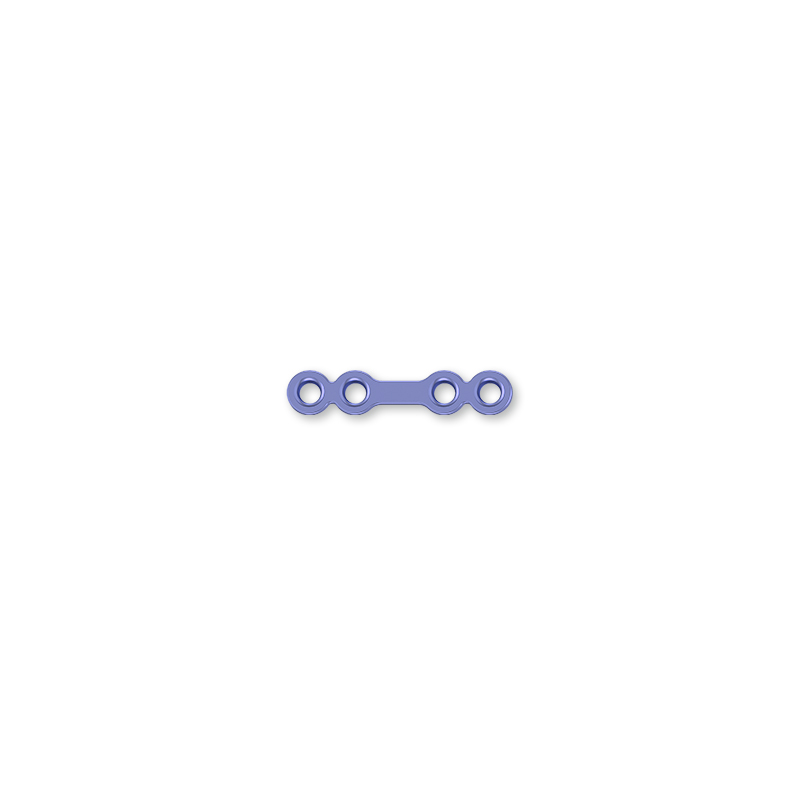

Analiza metodą elementów skończonych pozwala projektantom przewidywać, jak różne konfiguracje będą się zachowywać w różnych warunkach obciążenia. To podejście obliczeniowe umożliwia optymalizację rozmieszczenia otworów, grubości płytek oraz ogólnego kształtu przed wytworzeniem fizycznych prototypów. Wynikiem jest nowa generacja implantów, które wykazują lepsze właściwości użytkowe u różnorodnych grup pacjentów.

Rozwój systemów modułowych

Zaawansowane możliwości produkcyjne umożliwiły stworzenie kompleksowych systemów modułowych, które zapewniają chirurgom bezprecedensową elastyczność podczas zabiegów. Systemy te zawierają standardowe interfejsy, oferując jednocześnie wiele opcji konfiguracji dostosowanych do konkretnych wymagań klinicznych. Podejście modułowe redukuje złożoność zapasów, gwarantując jednocześnie optymalne rozwiązania dla różnorodnych scenariuszy chirurgicznych.

Wymienne komponenty w ramach tych systemów podlegają rygorystycznym testom zgodności, aby zapewnić niezawodne działanie we wszystkich możliwych konfiguracjach. Precyzja produkcyjna jest kluczowa dla zapewnienia właściwego pasowania i funkcjonalności pomiędzy różnymi elementami systemu. Systematyczne podejście do rozwoju produktu prowadzi do kompleksowych rozwiązań, które odpowiadają pełnemu zakresowi potrzeb związanych z rekonstrukcją ortopedyczną.

Zgodność z przepisami i normami

Międzynarodowe standardy jakości

Zakłady produkcyjne muszą przestrzegać rygorystycznych międzynarodowych standardów regulujących produkcję urządzeń medycznych, w tym certyfikatu ISO 13485 oraz wymagań FDA dotyczących systemu jakości. Te standardy wymagają szczegółowej dokumentacji wszystkich procesów produkcyjnych, począwszy od odbioru surowców aż po dystrybucję gotowego produktu. Zgodność gwarantuje stałą jakość i możliwość śledzenia na całym cyklu życia produkcji.

Regularne audyty przeprowadzane przez organy regulacyjne weryfikują przestrzeganie ustalonych protokołów oraz wykrywają możliwości ciągłego doskonalenia. Oceny te dotyczą praktyk produkcyjnych, procedur kontroli jakości oraz systemów dokumentacji, aby zapewnić trwałą zgodność. Rygorystyczne nadzorowanie wymagane w produkcji wyrobów medycznych sprzyja ciągłej innowacyjności w metodologiach produkcji oraz praktykach zapewniania jakości.

Weryfikacja biokompatybilności

Kompleksowe protokoły badań biokompatybilności oceniają, w jaki sposób wyprodukowane urządzenia oddziałują z układami biologicznymi przez dłuższy czas. Badania te analizują cytotoksyczność, potencjał uczulenia oraz długoterminową reakcję tkanek, aby zapewnić bezpieczeństwo pacjentów. Zaawansowane metody badawcze dostarczają szczegółowych informacji o właściwościach materiałów w warunkach fizjologicznych.

Długoterminowe badania kliniczne śledzą wydajność wytwarzanych implantów u różnych grup pacjentów oraz w zróżnicowanych zastosowaniach chirurgicznych. Proces zbierania tych danych zapewnia cenne informacje zwrotne dla ciągłego doskonalenia procesów produkcyjnych i optymalizacji projektowania. Systematyczna ocena wyników klinicznych napędza rozwój coraz bardziej skutecznych rozwiązań ortopedycznych.

Przyszłe trendy w technologii produkcji

Integracja wytwarzania addytywnego

Trójwymiarowe technologie druku rewolucjonizują produkcję indywidualnych implantów ortopedycznych, umożliwiając tworzenie rozwiązań dostosowanych do konkretnego pacjenta, które wcześniej nie mogły być opłacalnie wytwarzane. Te zaawansowane systemy potrafią tworzyć złożone struktury wewnętrzne, które optymalizują właściwości mechaniczne, jednocześnie zmniejszając ogólną masę implantu. Integracja wytwarzania przyrostowego z tradycyjnymi metodami produkcji znacząco poszerza możliwości projektowe.

Procesy topnienia laserowego i topnienia wiązką elektronową umożliwiają bezpośrednią produkcję elementów tytanowych o właściwościach porównywalnych lub lepszych niż urządzenia wytwarzane tradycyjnie. Te technologie zmniejszają ilość odpadów materiałowych, umożliwiając jednocześnie tworzenie zoptymalizowanych struktur wewnętrznych. Ciągły rozwój wytwarzania przyrostowego obiecuje przeobrazić produkcję urządzeń ortopedycznych w nadchodzących dziesięcioleciach.

Inteligentne systemy produkcyjne

Technologie sztucznej inteligencji i uczenia maszynowego są integrowane z systemami produkcyjnymi w celu optymalizacji parametrów produkcji w czasie rzeczywistym. Te inteligentne systemy mogą przewidywać potrzeby konserwacji sprzętu, dostosowywać parametry procesowe dla optymalnej jakości oraz wykrywać potencjalne wady przed ich wystąpieniem. Wdrożenie koncepcji Przemysłu 4.0 zwiększa zarówno efektywność, jak i jakość w produkcji urządzeń medycznych.

Łączność Internetu rzeczy umożliwia kompleksowe monitorowanie środowisk produkcyjnych, śledzenie takich parametrów jak temperatura, wilgotność i poziom zanieczyszczeń. Zbieranie tych danych zapewnia cenne informacje dla optymalizacji procesów i inicjatyw poprawy jakości. Ewolucja w kierunku inteligentnych systemów produkcyjnych stanowi przyszłość produkcji precyzyjnych urządzeń medycznych.

Często zadawane pytania

Jakie materiały są powszechnie stosowane w produkcji nowoczesnych płytek kostnych

Nowoczesne płytki kostne są wytwarzane głównie z stopów tytanu, szczególnie Ti-6Al-4V, ze względu na ich doskonałą biokompatybilność, odporność na korozję oraz korzystne właściwości mechaniczne. Stale nierdzewne, takie jak 316L, są również stosowane w określonych zastosowaniach, podczas gdy nowe materiały, takie jak tantal i kompozyty PEEK, są badane pod kątem specjalistycznych wymagań. Wybór materiału zależy od konkretnego zastosowania klinicznego, wymaganych właściwości mechanicznych oraz uwarunkowań pacjenta.

Jak długo zwykle trwa proces produkcyjny implantów ortopedycznych

Pełny cykl produkcji implantów ortopedycznych trwa zazwyczaj od kilku tygodni do kilku miesięcy, w zależności od stopnia skomplikowania i wymagań dotyczących testowania. Początkowe operacje obróbki i kształtowania mogą trwać kilka dni, podczas gdy obróbka powierzchni, sterylizacja oraz kompleksowe testy jakości znacząco wydłużają harmonogram. Implanty niestandardowe lub dopasowane do konkretnego pacjenta zazwyczaj wymagają dodatkowego czasu na weryfikację projektu i przygotowanie specjalistycznej produkcji.

Jakie certyfikaty jakości są wymagane dla producentów płytek kostnych

Producenci płyt kostnych muszą uzyskać certyfikat ISO 13485 dotyczący systemów zarządzania jakością wyrobów medycznych oraz zezwolenia regulacyjne od odpowiednich organów, takich jak pozwolenie FDA 510(k) w Stanach Zjednoczonych lub znakowanie CE w Europie. Dodatkowe certyfikaty mogą obejmować ISO 14971 dotyczące zarządzania ryzykiem oraz ISO 10993 dotyczące oceny biologicznej. Certyfikaty te wymagają obszernej dokumentacji i regularnych audytów w celu zapewnienia zgodności.

W jaki sposób producenci zapewniają sterylność płyt kostnych

Producenci stosują zweryfikowane metody sterylizacji, takie jak napromienianie gamma, sterylizacja wiązką elektronów lub obróbka gazem tlenku etylenu, w zależności od kompatybilności materiału i wymagań dotyczących opakowań. Systemy sterylnego pakowania gwarantują zachowanie sterylności w całym procesie dystrybucji i magazynowania. Kompleksowe badania walidacyjne potwierdzają skuteczność procesów sterylizacji, a ciągłe monitorowanie zapewnia stały poziom gwarancji sterylności w całym cyklu produkcji.