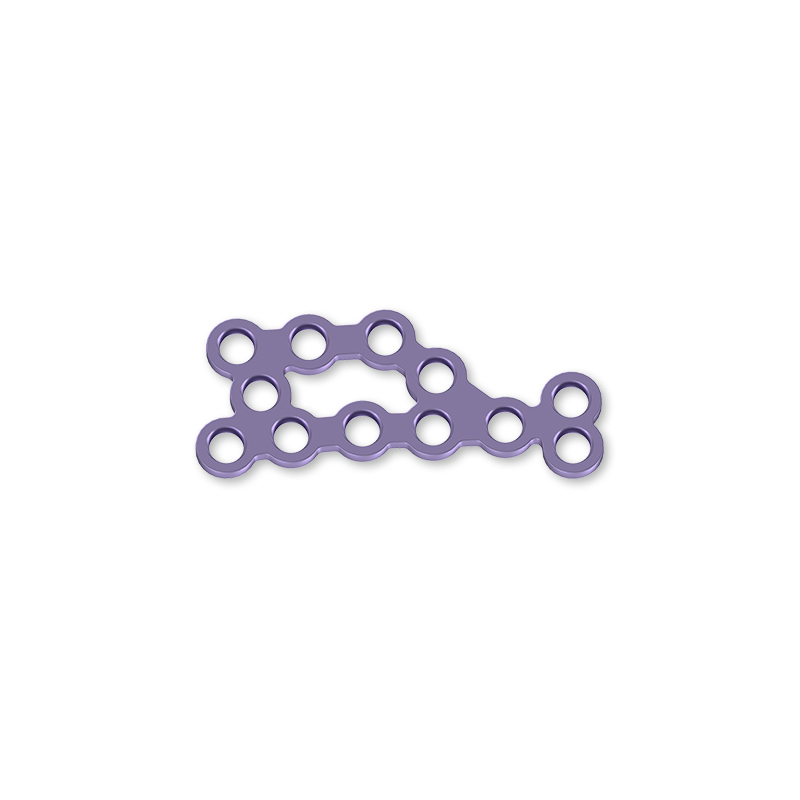

Ewolucja w produkcji urządzeń medycznych zmieniła sposób, w jaki chirurdzy podchodzą do złożonych rekonstrukcji twarzy i zabiegów ortopedycznych. Nowoczesne płytka szczękowo-twarzowa produkcja stanowi szczyt precyzyjnego inżynierstwa, gdzie zaawansowane technologie spotykają się z doskonałością chirurgiczną. Współczesne procesy produkcyjne wykorzystują nowoczesne innowacje, które zapewniają, że każdy komponent spełnia rygorystyczne standardy wymagane dla powodzenia wyników leczenia pacjentów. Te postępy technologiczne zrewolucjonizowały sposób, w jaki specjaliści medyczni podechodzą do naprawy urazów twarzy, rekonstrukcji żuchwy oraz wielu innych zastosowań chirurgicznych wymagających wyjątkowej dokładności i niezawodności.

Zaawansowane technologie produkcyjne w produkcji urządzeń medycznych

Systemy projektowania i wytwarzania wspomagane komputerowo

Systemy projektowania i wytwarzania wspomagane komputerowo zasadniczo zmieniły możliwości dokładności w produkcji płyt do chirurgii szczękowo-twarzowej. Te zaawansowane platformy oprogramowania pozwalają inżynierom na tworzenie szczegółowych trójwymiarowych modeli, które uwzględniają złożone różnice anatomiczne występujące w ludzkich strukturach twarzy. Integracja systemów CAD pozwala producentom na symulowanie rozkładu naprężeń, ocenianie właściwości materiałów oraz optymalizację geometrii płytek jeszcze przed rozpoczęciem fizycznej produkcji. Takie podejście oparte na technologii cyfrowej znacząco zmniejsza ryzyko błędów projektowych i zapewnia, że każdy element spełnia surowe wymagania konieczne do zastosowań chirurgicznych.

Zespoły produkcyjne wykorzystują zaawansowane oprogramowanie CAM do przekształcania projektów cyfrowych w precyzyjne instrukcje obróbki, które kontrolują zautomatyzowane urządzenia produkcyjne. Te systemy mogą utrzymywać tolerancje w zakresie mikrometrów, zapewniając, że każdy wykończenie powierzchni, średnica otworu i kontur odpowiada dokładnie określonym specyfikacjom wymaganym dla prawidłowego dopasowania i funkcji urządzeń chirurgicznych. Bezproblemowa integracja procesów projektowania i produkcji eliminuje wiele błędów ludzkich, które tradycyjnie występowały w produkcji sprzętu medycznego, co skutkuje konsekwentnie wysoką jakością produktu.

Precyzyjna obróbka i technologie obróbki powierzchniowej

Nowoczesne centra obróbcze wyposażone w możliwości wieloosiowe zapewniają bezprecedensową dokładność podczas tworzenia skomplikowanych geometrii wymaganych w zastosowaniach szczękowo-twarzowych. Te maszyny mogą jednocześnie kontrolować wiele narzędzi tnących, zachowując dokładność pozycjonowania przewyższającą tradycyjne metody produkcji o kilka rzędów wielkości. Możliwość wykonywania skomplikowanych elementów, takich jak powierzchnie o anatomycznych kształtach, precyzyjne otwory na śruby oraz gładkie strefy przejściowe, wymaga zaawansowanych strategii narzędziowych i systemów monitorowania w czasie rzeczywistym, które zapewniają stabilność wymiarową w całym procesie produkcyjnym.

Technologie obróbki powierzchniowe ewoluowały, aby zapewnić zwiększoną biokompatybilność i lepszą integrację z tkankami ludzkimi. Zaawansowane procesy anodowania, obróbki plazmowe oraz specjalistyczne powłoki tworzą powierzchnie sprzyjające osteointegracji, jednocześnie minimalizując ryzyko niepożądanych reakcji. Obróbki te są stosowane przy użyciu precyzyjnie kontrolowanych parametrów, które gwarantują jednolite pokrycie i optymalne cechy powierzchniowe na całej powierzchni implantu, przyczyniając się do lepszych długoterminowych wyników dla pacjentów.

Zapewnienie jakości i systemy pomiarowe

Zastosowania maszyn pomiarowych współrzędnościowych

Maszyny pomiarowe typu CMM stanowią standard weryfikacji wymiarowej w zakładach produkujących płytki do chirurgii twarzowo-szczękowej. Te precyzyjne urządzenia są w stanie mierzyć złożone geometrie trójwymiarowe z dokładnością na poziomie submikronowym, dając producentom pewność, że każdy wyprodukowany element spełnia dokładnie określone wymagania niezbędne do powodzenia zabiegów chirurgicznych. Systemy CMM wykorzystują zaawansowane technologie sond oraz nowoczesne algorytmy oprogramowania do rejestracji tysięcy punktów pomiarowych na powierzchniach krytycznych, generując szczegółowe raporty dokumentujące zgodność z tolerancjami wymiarowymi.

Integracja systemów CMM w przepływy pracy produkcyjnych umożliwia monitorowanie jakości w czasie rzeczywistym, pozwalające wykrywać odchylenia wymiarowe zanim wpłyną na jakość produktu. Metodologie statystycznej kontroli procesu wbudowane w oprogramowanie nowoczesnych systemów CMM pomagają zespołom produkcyjnym identyfikować trendy i podejmować działania korygujące zapewniające stałą jakość produkcji. Takie proaktywne podejście do zarządzania jakością znacząco redukuje odpady, poprawia efektywność i gwarantuje, że chirurdzy otrzymują produkty działające w sposób przewidywalny w zastosowaniach klinicznych.

Metody niezniszczalnych badań

Metody badań nieniszczących zapewniają kluczowe możliwości zapewniania jakości, pozwalające na weryfikację integralności wewnętrznej wyprodukowanych komponentów bez utraty ich użyteczności. Zaawansowane systemy badań ultradźwiękowych mogą wykrywać wady podpowierzchniowe, porowatość oraz niejednorodności materiału, których nie dałoby się zauważyć jedynie poprzez inspekcję wzrokową. Te protokoły badań są szczególnie ważne w produkcji płyt do chirurgii szczękowo-twarzowej, ponieważ wady wewnętrzne mogą prowadzić do katastrofalnego uszkodzenia podczas zabiegów chirurgicznych lub długotrwałego użytkowania implantu.

Systemy inspekcji rentgenowskiej i skanowanie tomografią komputerową zapewniają szczegółowe obrazy wnętrza, ujawniające pełną trójwymiarową strukturę wytworzonych komponentów. Te technologie pozwalają zespołom ds. zapewnienia jakości na weryfikację rozkładu gęstości materiału, wykrywanie wewnętrznych pustek oraz potwierdzanie, że zgrzewane lub klejone połączenia spełniają wymagane specyfikacje wytrzymałościowe. Wdrożenie kompleksowych protokołów badań nieniszczących gwarantuje, że wyłącznie komponenty spełniające najwyższe standardy jakości trafiają do środowisk chirurgicznych.

Innowacje w dziedzinie nauk o materiałach

Rozwój stopów biokompatybilnych

Rozwój zaawansowanych stopów biokompatybilnych znacząco poprawił charakterystykę użytkową dostępnych współcześnie płyt do chirurgii szczękowo-twarzowej. Stopy na bazie tytanu dalej się rozwijają, oferując ulepszone właściwości mechaniczne lepiej odpowiadające modułowi sprężystości tkanki kostnej człowieka, co zmniejsza efekt ekranowania naprężeń i sprzyja lepszemu długoterminowemu przyrostowi. Materiały te są poddawane szczegółowym badaniom, aby zapewnić spełnienie rygorystycznych wymagań biokompatybilności ustalonych przez organy regulacyjne, jednocześnie zapewniając niezbędną wytrzymałość mechaniczną dla wymagających zastosowań chirurgicznych.

Badania nad nowymi składami stopów koncentrują się na optymalizacji odporności na korozję, wytrzymałości zmęczeniowej oraz możliwości przetwarzania w procesach produkcyjnych. Zaawansowane techniki metalurgiczne, takie jak metalurgia proszkowa i druk trójwymiarowy, umożliwiają tworzenie złożonych mikrostruktur, które poprawiają właściwości materiałowe powyżej tego, co można osiągnąć tradycyjnymi metodami obróbki. Te innowacje bezpośrednio przekładają się na lepsze wyniki leczenia dzięki dłuższej żywotności implantów i mniejszej liczbie powikłań.

Zastosowania wytwarzania przyrostowego

Technologie wytwarzania przyrostowego otworzyły nowe możliwości tworzenia rozwiązań dostosowanych do indywidualnych potrzeb pacjentów, które wcześniej były niemożliwe do osiągnięcia przy użyciu konwencjonalnych metod produkcji. Możliwości druku trójwymiarowego umożliwiają wytwarzanie złożonych geometrii wewnętrznych, struktur o zmiennej gęstości oraz niestandardowych konturów anatomicznych idealnie dopasowanych do indywidualnej anatomii pacjenta. Technologie te są szczególnie cenne w produkcji płyt do chirurgii szczękowo-twarzowej, gdzie różnice anatomiczne między pacjentami mogą być znaczne.

Możliwość wytwarzania komponentów z zintegrowanymi funkcjami, takimi jak kanały wewnętrzne do dostarczania leków, struktury porowate umożliwiające wrost tkanki czy strefy o stopniowo zmieniającej się sztywności, stanowi podstawowy postęp w możliwościach projektowania implantów. Procesy wytwarzania przyrostowego ciągle się doskonalą pod względem rozdzielczości, dostępnych materiałów i szybkości produkcji, co czyni te technologie coraz bardziej opłacalnymi zarówno w produkcji niestandardowej, jak i seryjnej.

Integracja cyfrowa i automatyzacja procesów

Systemy planowania zasobów przedsiębiorstwa

Systemy planowania zasobów przedsiębiorstwa zapewniają cyfrowe zaplecze, które koordynuje wszystkie aspekty współczesnych operacji produkcji płyt do chirurgii szczękowo-twarzowej. Te kompleksowe platformy oprogramowania integrują dane projektowe, harmonogramy produkcji, dokumenty dotyczące jakości oraz dokumentację zgodności z przepisami w jednolite systemy, umożliwiające rzeczywisty nadzór nad całym procesem produkcyjnym. Systemy ERP pomagają producentom w prowadzeniu szczegółowych rejestrów śledzenia, wymaganych przez przepisy dotyczące wyrobów medycznych, jednocześnie optymalizując wykorzystanie zasobów i efektywność produkcji.

Integracja systemów ERP z systemami wykonawczymi produkcji zapewnia płynny przepływ danych, eliminując błędy związane z ręcznym wprowadzaniem danych oraz gwarantując prawidłowe udokumentowanie wszystkich czynności produkcyjnych. Ta cyfrowa integracja pozwala producentom na wdrażanie zaawansowanych algorytmów planowania, które optymalizują wykorzystanie sprzętu, zachowując jednocześnie elastyczność niezbędną do realizacji pilnych zamówień i indywidualnych wymagań klientów. Wynikiem jest lepsza punktualność dostaw oraz zwiększona satysfakcja klientów.

Zautomatyzowane systemy inspekcji i sortowania

Zautomatyzowane systemy inspekcji i sortowania stanowią najnowocześniejszą technologię zapewniania jakości w produkcji urządzeń medycznych. Systemy te wykorzystują zaawansowane technologie wizyjne, algorytmy sztucznej inteligencji oraz robotyczne systemy manipulacyjne do kompleksowej oceny jakości z prędkościami produkcji znacznie przewyższającymi możliwości człowieka. Zautomatyzowane systemy mogą wykrywać wady powierzchniowe, odchylenia wymiarowe oraz niejednorodności materiału z zadziwiającą dokładnością i powtarzalnością.

Wdrożenie zautomatyzowanych systemów inspekcji zmniejsza zmienność związaną z kontrolą ludzką, jednocześnie zapewniając pełne dokumentowanie decyzji dotyczących jakości. Algorytmy uczenia maszynowego stale poprawiają dokładność inspekcji, ucząc się na podstawie danych historycznych oraz informacji zwrotnej z procesów dalszych. Ta ewolucyjna zdolność gwarantuje ciągłe podnoszenie standardów jakości w czasie, co przyczynia się do lepszych wyników terapii dla pacjentów oraz obniżenia kosztów gwarancyjnych.

Zgodność z przepisami i dokumentacja

Wdrożenie norm ISO

Wdrożenie norm ISO zapewnia ramy do tworzenia solidnych systemów zarządzania jakością, które gwarantują spójną jakość produktów w produkcji płyt szczękowo-twarzowych. Norma ISO 13485 dotyczy specyficznych wymagań związanych z produkcją wyrobów medycznych, ustalając kompleksowe wymagania dotyczące kontroli projektowania, zarządzania ryzykiem oraz nadzoru po wprowadzeniu na rynek. Te normy wymagają od producentów stosowania systematycznych podejść do walidacji procesów, kontroli zmian oraz zarządzania działaniami korygującymi, co bezpośrednio przyczynia się do poprawy niezawodności produktu.

Adopcja norm ISO tworzy kulturę ciągłego doskonalenia, w której procesy produkcyjne są regularnie oceniane i optymalizowane na podstawie danych dotyczących wydajności oraz opinii klientów. Takie systematyczne podejście do zarządzania jakością pomaga producentom identyfikować potencjalne problemy zanim wpłyną one na jakość produktu oraz wprowadzać środki zapobiegawcze, które zwiększają ogólną niezawodność systemu. Zgodność z międzynarodowymi standardami ułatwia również dostęp na rynek i buduje zaufanie klientów do jakości produktów.

Systemy śledzenia i dokumentacji

Kompleksowe systemy śledzenia i dokumentacji zapewniają szczegółowe rejestry niezbędne do spełnienia wymogów przepisów oraz działań związanych z nadzorem pogwarancyjnym. Systemy te monitorują każdy aspekt produkcji komponentów – od odbioru surowców po końcowe opakowanie i wysyłkę, tworząc pełen ślad audytowy, do którego można uzyskać dostęp lata po dostawie produktu. Systemy śledzenia są szczególnie ważne w produkcji wyrobów medycznych, gdzie możliwość szybkiego zidentyfikowania i skontaktowania się z pacjentami objętymi problemem z produktem może uratować życie.

Cyfrowe systemy dokumentacji zapewniają dokładne rejestrowanie i bezpieczne przechowywanie wszystkich rejestrów jakości, wyników testów oraz parametrów produkcji. Rekordy elektroniczne eliminują ryzyko związane z systemami opartymi na papierze, jednocześnie zapewniając lepsze możliwości wyszukiwania i analizy danych. Systemy te wspierają składanie wniosków regulacyjnych, audyty klientów oraz wewnętrzne przeglądy jakości, umożliwiając natychmiastowy dostęp do kompleksowych danych produkcyjnych.

Często zadawane pytania

Jakie kluczowe technologie napędzają poprawę dokładności w produkcji płytek szczękowo-twarzowych

Główne technologie zwiększające dokładność obejmują systemy projektowania i wytwarzania wspomagane komputerowo, precyzyjne centra tokarskie wieloosiowe, maszyny pomiarowe współrzędnościowe oraz zaawansowane procesy obróbki powierzchni. Technologie te współpracują, aby osiągnąć tolerancje wymiarów w zakresie mikrometrów, zapewniając jednocześnie optymalne cechy powierzchni dla biokompatybilności. Dodatkowo metody badań nieniszczących, takie jak inspekcja ultradźwiękowa i tomografia komputerowa, zapewniają kompleksową weryfikację jakości bez naruszania integralności produktu.

W jaki sposób techniki wytwarzania przyrostowego przyczyniają się do poprawy wyników operacji chirurgicznych

Wytwarzanie przyrostowe umożliwia tworzenie implantów dostosowanych do indywidualnych wymagań anatomicznych pacjenta, co prowadzi do lepszego dopasowania podczas zabiegu chirurgicznego oraz poprawia integrację z otaczającymi tkankami. Te technologie pozwalają również na wprowadzanie złożonych geometrii wewnętrznych, takich jak struktury porowate wspomagające wzrost tkanek czy kanały wewnętrzne umożliwiające docelowe dostarczanie leków. Możliwość tworzenia rozwiązań niestandardowych pozwala uwzględnić znaczne różnice anatomiczne między pacjentami, których nie można uwzględnić przy użyciu standardowych metod produkcji.

Jaką rolę odgrywa automatyczna kontrola jakości w zapewnianiu jakości produktu

Zautomatyzowane systemy inspekcyjne zapewniają spójną i powtarzalną ocenę jakości, która przewyższa możliwości człowieka pod względem szybkości i dokładności. Systemy te wykorzystują technologie wizyjne oraz algorytmy sztucznej inteligencji do wykrywania wad powierzchni, odchyleń wymiarowych i niejednorodności materiału z zadziwiającą precyzją. Możliwość ciągłej pracy systemów zautomatyzowanych pozwala na 100% kontrolę całej produkcji, generując jednocześnie kompleksową dokumentację wspierającą zgodność z przepisami oraz inicjatywy doskonalenia jakości.

W jaki sposób systemy zarządzania jakością wspierają zgodność z przepisami w produkcji urządzeń medycznych

Systemy zarządzania jakością oparte na normach ISO 13485 zapewniają ustrukturyzowane ramy niezbędne do utrzymania zgodności z przepisami w całym cyklu życia produktu. Te systemy określają kompleksowe wymagania dotyczące kontroli projektowania, zarządzania ryzykiem, walidacji procesów oraz nadzoru po wprowadzeniu na rynek, które bezpośrednio wspierają wymagania FDA i międzynarodowych przepisów. Systematyczne podejście do dokumentacji i kontroli zmian zapewnia, że wszystkie działania produkcyjne są odpowiednio kontrolowane i śledzone, ułatwiając składanie wniosków do organów regulacyjnych oraz wspierając działania związane z monitorowaniem bezpieczeństwa po wprowadzeniu na rynek.

Spis treści

- Zaawansowane technologie produkcyjne w produkcji urządzeń medycznych

- Zapewnienie jakości i systemy pomiarowe

- Innowacje w dziedzinie nauk o materiałach

- Integracja cyfrowa i automatyzacja procesów

- Zgodność z przepisami i dokumentacja

-

Często zadawane pytania

- Jakie kluczowe technologie napędzają poprawę dokładności w produkcji płytek szczękowo-twarzowych

- W jaki sposób techniki wytwarzania przyrostowego przyczyniają się do poprawy wyników operacji chirurgicznych

- Jaką rolę odgrywa automatyczna kontrola jakości w zapewnianiu jakości produktu

- W jaki sposób systemy zarządzania jakością wspierają zgodność z przepisami w produkcji urządzeń medycznych