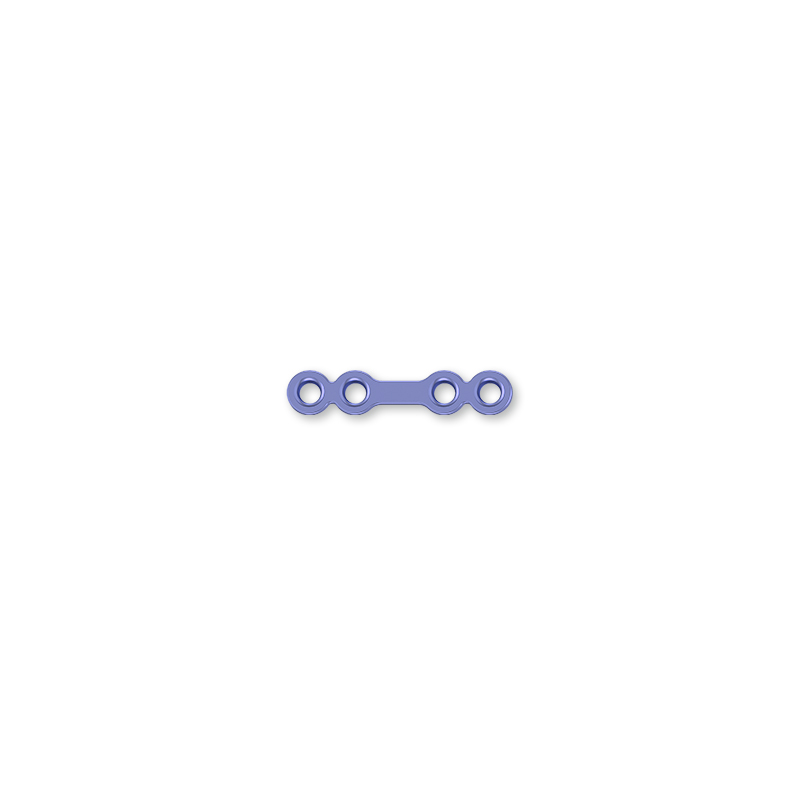

A evolução dos implantes ortopédicos atingiu alturas sem precedentes, com a tecnologia moderna placa óssea representando um dos avanços mais significativos na intervenção cirúrgica. À medida que os profissionais médicos exigem maior precisão e melhores resultados para os pacientes, os fabricantes estão aproveitando técnicas de ponta para criar implantes que superam os padrões tradicionais de desempenho. Esses dispositivos sofisticados desempenham um papel crucial na fixação de fraturas, fusão espinhal e procedimentos reconstrutivos em diversas populações de pacientes.

A excelência na fabricação impacta diretamente o sucesso clínico de procedimentos ortopédicos. Metodologias avançadas de produção permitem a criação de implantes com propriedades mecânicas superiores, biocompatibilidade aprimorada e precisão dimensional exata. Essas melhorias se traduzem em complicações cirúrgicas reduzidas, tempos de cicatrização mais rápidos e maior satisfação do paciente a longo prazo em diversas aplicações ortopédicas.

Engenharia de Precisão na Fabricação de Dispositivos Médicos

Sistemas de Usinagem Controlados por Computador

Instalações modernas de fabricação utilizam sistemas avançados de controle numérico computadorizado para alcançar precisão em nível de mícron na produção de placas ósseas. Essas máquinas sofisticadas operam com tolerâncias que superam amplamente as capacidades da fabricação tradicional, garantindo que cada implante atenda exatamente às especificações. A integração de sistemas de monitoramento em tempo real permite ajustes imediatos de qualidade durante o processo produtivo.

Centros de usinagem multieixos permitem a criação de geometrias complexas que anteriormente eram impossíveis de serem alcançadas por métodos convencionais. Este avanço tecnológico permite aos fabricantes otimizar designs de placas para requisitos anatômicos específicos, mantendo a integridade estrutural. A precisão alcançada por meio desses sistemas está diretamente relacionada a melhores resultados cirúrgicos e menores taxas de revisão.

Técnicas Avançadas de Processamento de Materiais

O processamento de ligas de titânio evoluiu significativamente com a introdução de protocolos especializados de tratamento térmico e técnicas de modificação superficial. Esses processos melhoram as propriedades mecânicas do material base, ao mesmo tempo em que aumentam as capacidades de osseointegração. O processamento em atmosfera controlada evita contaminação e garante propriedades materiais consistentes em todos os lotes de produção.

Inovações em tratamentos de superfície, incluindo projeção plasma e processos eletroquímicos, criam texturas superficiais ideais para o crescimento ósseo. Esses tratamentos melhoram a estabilidade inicial do implante enquanto promovem a fixação biológica de longo prazo. A combinação de materiais avançados e técnicas sofisticadas de processamento resulta em implantes que demonstram desempenho superior em diversas aplicações clínicas.

Controle de Qualidade e Protocolos de Teste

Métodos de Teste Não Destrutivo

Programas abrangentes de garantia de qualidade incorporam múltiplas metodologias de testes não destrutivos para verificar a integridade do implante sem comprometer os próprios dispositivos. Testes por ultrassom revelam defeitos internos que poderiam comprometer o desempenho, enquanto a inspeção radiográfica assegura a precisão dimensional. Esses protocolos de teste identificam problemas potenciais antes que os produtos cheguem ao ambiente cirúrgico.

Técnicas avançadas de imagem, incluindo a microtomografia computorizada, fornecem uma análise tridimensional detalhada das estruturas internas. Esta tecnologia permite que os fabricantes verifiquem os níveis de porosidade, detectem fissuras mínimas e confirmem a distribuição adequada do material em todo cada dispositivo. A implementação destes métodos de ensaio reduz significativamente o risco de falha do implante em aplicações clínicas.

Validação de Propriedades Mecânicas

Protocolos rigorosos de ensaios mecânicos simulam as condições extremas às quais os implantes estão sujeitos no interior do corpo humano. Máquinas de ensaio de fadiga submetem os dispositivos a milhões de ciclos de carga, replicando anos de estresse fisiológico em ambientes laboratoriais controlados. Estes ensaios validam a durabilidade a longo prazo de cada projeto de placa óssea em condições operacionais realistas.

A análise biomecânica vai além dos testes básicos de resistência, avaliando como os implantes interagem com o tecido ósseo circundante. Softwares avançados de simulação modelam os padrões de distribuição de tensão que ocorrem durante atividades fisiológicas normais. Essa abordagem abrangente garante que os dispositivos fabricados funcionem de forma ideal ao longo da vida útil prevista, minimizando o risco de complicações mecânicas.

Inovação no Projeto e Desenvolvimento

Configurações Anatomicamente Otimizadas

As metodologias de projeto contemporâneas incorporam extensas bases de dados anatômicas para criar implantes que correspondem aos contornos ósseos naturais com precisão excepcional. Softwares de modelagem tridimensional permitem aos engenheiros otimizar as configurações das placas para regiões esqueléticas específicas, mantendo a eficácia biomecânica. Essa abordagem específica por paciente reduz o tempo cirúrgico e melhora os resultados gerais do tratamento.

A análise por elementos finitos permite que os projetistas prevejam como diferentes configurações se comportarão sob diversas condições de carga. Essa abordagem computacional possibilita a otimização dos padrões de furos, espessura das placas e geometria geral antes da fabricação de protótipos físicos. O resultado é uma nova geração de implantes que demonstram características de desempenho superiores em diversas populações de pacientes.

Desenvolvimento de Sistema Modular

Capacidades avançadas de manufatura permitiram o desenvolvimento de sistemas modulares abrangentes que oferecem aos cirurgiões uma flexibilidade sem precedentes durante os procedimentos. Esses sistemas incorporam interfaces padronizadas ao mesmo tempo em que oferecem inúmeras opções de configuração para atender requisitos clínicos específicos. A abordagem modular reduz a complexidade do estoque, garantindo soluções ideais para diversos cenários cirúrgicos.

Componentes intercambiáveis dentro desses sistemas passam por testes rigorosos de compatibilidade para garantir desempenho confiável em todas as configurações possíveis. A precisão na fabricação é essencial para manter o ajuste e funcionamento adequados entre os diferentes elementos do sistema. Essa abordagem sistemática ao desenvolvimento de produtos resulta em soluções abrangentes que atendem a todo o espectro de necessidades de reconstrução ortopédica.

Conformidade regulatória e padrões

Padrões internacionais de qualidade

As instalações de fabricação devem cumprir normas internacionais rigorosas que regulam a produção de dispositivos médicos, incluindo a certificação ISO 13485 e os requisitos da FDA sobre Regulamentação do Sistema de Qualidade. Essas normas exigem documentação completa de todos os processos de fabricação, desde o recebimento da matéria-prima até a distribuição do produto final. A conformidade garante qualidade e rastreabilidade consistentes durante todo o ciclo de vida produtivo.

Auditorias regulares por órgãos reguladores verificam a adesão aos protocolos estabelecidos e identificam oportunidades para melhoria contínua. Essas avaliações analisam as práticas de fabricação, procedimentos de controle de qualidade e sistemas de documentação para garantir conformidade contínua. A supervisão rigorosa exigida na fabricação de dispositivos médicos impulsiona a inovação contínua em metodologias de produção e práticas de garantia da qualidade.

Verificação de biocompatibilidade

Protocolos abrangentes de testes de biocompatibilidade avaliam como os dispositivos fabricados interagem com sistemas biológicos ao longo de períodos prolongados. Esses estudos avaliam citotoxicidade, potencial de sensibilização e resposta tecidual de longo prazo para garantir a segurança do paciente. Metodologias avançadas de teste fornecem informações detalhadas sobre o desempenho dos materiais em ambientes fisiológicos.

Estudos clínicos de longo prazo acompanham o desempenho de implantes fabricados em diversas populações de pacientes e aplicações cirúrgicas. Esse processo de coleta de dados fornece feedback valioso para a melhoria contínua dos processos de fabricação e otimização de projetos. A avaliação sistemática dos resultados clínicos impulsiona o desenvolvimento de soluções ortopédicas cada vez mais eficazes.

Tendências Futuras em Tecnologia de Fabricação

Integração de Manufatura Aditiva

As tecnologias de impressão tridimensional estão revolucionando a produção de implantes ortopédicos personalizados, permitindo soluções específicas para cada paciente que anteriormente eram impossíveis de fabricar economicamente. Esses sistemas avançados podem criar estruturas internas complexas que otimizam as propriedades mecânicas enquanto reduzem o peso total do implante. A integração da fabricação aditiva com métodos tradicionais de produção amplia significativamente as possibilidades de projeto.

Os processos de fusão seletiva a laser e fusão por feixe de elétrons permitem a fabricação direta de componentes de titânio com propriedades que igualam ou superam as de dispositivos fabricados convencionalmente. Essas tecnologias reduzem o desperdício de material ao mesmo tempo que permitem a criação de arquiteturas internas otimizadas. O contínuo desenvolvimento da manufatura aditiva promete transformar a produção de dispositivos ortopédicos nas próximas décadas.

Sistemas de Fabricação Inteligentes

Tecnologias de inteligência artificial e aprendizado de máquina estão sendo integradas aos sistemas de manufatura para otimizar parâmetros de produção em tempo real. Esses sistemas inteligentes podem prever necessidades de manutenção de equipamentos, ajustar parâmetros de processamento para obter qualidade ideal e identificar possíveis defeitos antes que ocorram. A implementação de conceitos da Indústria 4.0 aumenta tanto a eficiência quanto a qualidade na fabricação de dispositivos médicos.

A conectividade da Internet das Coisas permite o monitoramento abrangente de ambientes de fabricação, acompanhando parâmetros como temperatura, umidade e níveis de contaminação. Essa coleta de dados fornece informações valiosas para iniciativas de otimização de processos e melhoria da qualidade. A evolução rumo a sistemas de fabricação inteligentes representa o futuro da produção de dispositivos médicos de alta precisão.

Perguntas Frequentes

Quais materiais são comumente utilizados na fabricação moderna de placas ósseas

As placas ósseas modernas são fabricadas principalmente com ligas de titânio, particularmente Ti-6Al-4V, devido à sua excelente biocompatibilidade, resistência à corrosão e propriedades mecânicas favoráveis. Graus de aço inoxidável, como o 316L, também são usados em aplicações específicas, enquanto novos materiais como tântalo e compósitos de PEEK estão sendo explorados para requisitos especializados. A seleção do material depende da aplicação clínica específica, das propriedades mecânicas exigidas e das considerações relacionadas ao paciente.

Quanto tempo leva normalmente o processo de fabricação de implantes ortopédicos

O ciclo completo de fabricação de implantes ortopédicos normalmente varia de várias semanas a vários meses, dependendo da complexidade e dos requisitos de testes. As operações iniciais de usinagem e conformação podem levar dias, enquanto tratamentos superficiais, esterilização e testes abrangentes de qualidade prolongam significativamente o cronograma. Implantes personalizados ou específicos por paciente geralmente exigem tempo adicional para verificação do projeto e configuração especializada de fabricação.

Quais certificações de qualidade são exigidas para fabricantes de placas ósseas

Os fabricantes de placas ósseas devem obter a certificação ISO 13485 para sistemas de gestão da qualidade de dispositivos médicos, juntamente com aprovações regulamentares de autoridades competentes, como a liberação FDA 510(k) nos Estados Unidos ou a marcação CE na Europa. Outras certificações podem incluir a ISO 14971 para gerenciamento de riscos e a ISO 10993 para avaliação biológica. Essas certificações exigem documentação extensa e auditorias regulares para manter a conformidade.

Como os fabricantes garantem a esterilidade das placas ósseas

Os fabricantes utilizam métodos validados de esterilização, como irradiação gama, esterilização por feixe de elétrons ou tratamento com gás óxido de etileno, dependendo da compatibilidade do material e dos requisitos de embalagem. Sistemas de embalagem estéril mantêm a esterilidade durante toda a distribuição e armazenagem. Estudos abrangentes de validação demonstram a eficácia dos processos de esterilização, e o monitoramento contínuo assegura níveis consistentes de garantia de esterilidade ao longo da produção.

Sumário

- Engenharia de Precisão na Fabricação de Dispositivos Médicos

- Controle de Qualidade e Protocolos de Teste

- Inovação no Projeto e Desenvolvimento

- Conformidade regulatória e padrões

- Tendências Futuras em Tecnologia de Fabricação

-

Perguntas Frequentes

- Quais materiais são comumente utilizados na fabricação moderna de placas ósseas

- Quanto tempo leva normalmente o processo de fabricação de implantes ortopédicos

- Quais certificações de qualidade são exigidas para fabricantes de placas ósseas

- Como os fabricantes garantem a esterilidade das placas ósseas