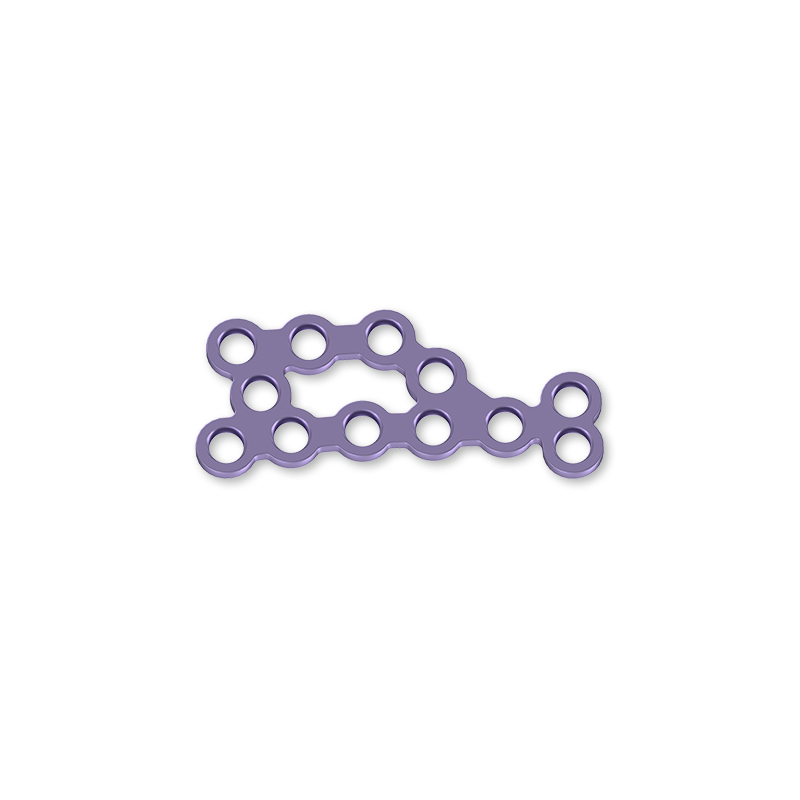

A evolução da fabricação de dispositivos médicos transformou a forma como os cirurgiões abordam reconstruções faciais complexas e procedimentos ortopédicos. Moderno placa maxilofacial a fabricação representa um ápice da engenharia de precisão, onde a tecnologia avançada encontra a excelência cirúrgica. Os processos de fabricação atuais incorporam inovações de ponta que garantem que cada componente atenda aos padrões rigorosos exigidos para resultados bem-sucedidos no paciente. Esses avanços tecnológicos revolucionaram a forma como os profissionais médicos abordam a reparação de traumas faciais, a reconstrução da mandíbula e várias outras aplicações cirúrgicas que exigem precisão e confiabilidade excepcionais.

Tecnologias Avançadas de Fabricação na Produção de Dispositivos Médicos

Sistemas de Projeto e Fabricação Assistidos por Computador

Os sistemas de projeto e fabricação assistidos por computador transformaram fundamentalmente as capacidades de precisão na fabricação de placas maxilofaciais. Essas sofisticadas plataformas de software permitem que engenheiros criem modelos tridimensionais detalhados, levando em conta as complexas variações anatômicas encontradas nas estruturas faciais humanas. A integração de sistemas CAD permite aos fabricantes simular distribuições de tensão, avaliar propriedades dos materiais e otimizar a geometria das placas antes mesmo do início de qualquer produção física. Essa abordagem digital em primeiro lugar reduz significativamente a probabilidade de falhas de projeto e garante que cada componente atenda aos rigorosos requisitos necessários para aplicações cirúrgicas.

Equipes de manufatura utilizam softwares avançados de CAM para transformar projetos digitais em instruções precisas de usinagem que controlam equipamentos de produção automatizados. Esses sistemas podem manter tolerâncias dentro de micrômetros, garantindo que cada acabamento superficial, diâmetro de furo e contorno corresponda exatamente às especificações necessárias para o ajuste e funcionamento cirúrgico adequados. A integração perfeita entre os processos de projeto e manufatura elimina muitos dos erros humanos que tradicionalmente afetavam a produção de dispositivos médicos, resultando em uma qualidade de produto consistentemente superior.

Usinagem de Precisão e Tecnologias de Tratamento de Superfície

Centros de usinagem modernos equipados com capacidades multieixo oferecem precisão sem precedentes na criação de geometrias complexas exigidas para aplicações maxilofaciais. Essas máquinas podem controlar simultaneamente múltiplas ferramentas de corte, mantendo uma precisão posicional que supera os métodos tradicionais de fabricação em várias ordens de grandeza. A capacidade de usinar características intrincadas, como superfícies anatomicamente contornadas, furos precisos para parafusos e zonas de transição suaves, exige estratégias avançadas de ferramentas e sistemas de monitoramento em tempo real que garantem estabilidade dimensional ao longo de todo o processo de produção.

As tecnologias de tratamento superficial evoluíram para proporcionar maior biocompatibilidade e melhor integração com o tecido humano. Processos avançados de anodização, tratamentos com plasma e revestimentos especializados criam superfícies que promovem a osseointegração, ao mesmo tempo que minimizam o risco de reações adversas. Esses tratamentos são aplicados utilizando parâmetros rigorosamente controlados que garantem uma cobertura uniforme e características superficiais ideais em toda a superfície do implante, contribuindo para melhores resultados a longo prazo para o paciente.

Garantia de Qualidade e Sistemas de Medição

Aplicações de Máquinas de Medição por Coordenadas

As máquinas de medição por coordenadas representam o padrão ouro para verificação dimensional em instalações de fabricação de placas maxilofaciais. Esses instrumentos de precisão podem medir geometrias tridimensionais complexas com precisão sub-micrométrica, proporcionando aos fabricantes a confiança de que cada componente produzido atende exatamente às especificações necessárias para o sucesso cirúrgico. Os sistemas CMM utilizam tecnologias avançadas de sonda e algoritmos sofisticados de software para capturar milhares de pontos de medição em superfícies críticas, gerando relatórios abrangentes que documentam a conformidade com as tolerâncias dimensionais.

A integração de sistemas CMM nos fluxos de produção permite o monitoramento em tempo real da qualidade, detectando variações dimensionais antes que afetem a qualidade do produto. Metodologias de controle estatístico de processo incorporadas ao software moderno de CMM ajudam as equipes de manufatura a identificar tendências e implementar ações corretivas que mantenham a qualidade constante da produção. Essa abordagem proativa na gestão da qualidade reduz significativamente os desperdícios, melhora a eficiência e garante que os cirurgiões recebam produtos que apresentem desempenho previsível em aplicações clínicas.

Métodos de Teste Não Destrutivo

Métodos de ensaio não destrutivos fornecem capacidades essenciais de garantia de qualidade que verificam a integridade interna de componentes fabricados sem comprometer sua utilizabilidade. Sistemas avançados de ensaio por ultrassom podem detectar defeitos subsuperficiais, porosidade e inconsistências no material que poderiam não ser visíveis apenas por inspeção visual. Esses protocolos de ensaio são particularmente críticos na fabricação de placas maxilofaciais, onde falhas internas poderiam levar a falhas catastróficas durante procedimentos cirúrgicos ou no uso prolongado do implante.

Sistemas de inspeção por raios X e varredura por tomografia computadorizada fornecem imagens internas detalhadas que revelam a estrutura tridimensional completa de componentes fabricados. Essas tecnologias permitem às equipes de garantia da qualidade verificar a distribuição da densidade do material, detectar vazios internos e confirmar que juntas soldadas ou coladas atendem às especificações exigidas de resistência. A implementação de protocolos abrangentes de END assegura que somente componentes que atendam aos mais altos padrões de qualidade cheguem aos ambientes cirúrgicos.

Inovações em ciência de materiais

Desenvolvimento de Ligas Biocompatíveis

O desenvolvimento de ligas biocompatíveis avançadas tem melhorado significativamente as características de desempenho disponíveis na fabricação moderna de placas maxilofaciais. As ligas à base de titânio continuam a evoluir com propriedades mecânicas aprimoradas que se adaptam melhor ao módulo de elasticidade do tecido ósseo humano, reduzindo os efeitos de blindagem ao estresse e promovendo uma melhor integração a longo prazo. Esses materiais passam por testes extensivos para garantir que atendam aos rigorosos requisitos de biocompatibilidade estabelecidos por agências reguladoras, ao mesmo tempo em que fornecem a resistência mecânica necessária para aplicações cirúrgicas exigentes.

A pesquisa em novas composições de ligas concentra-se na otimização da resistência à corrosão, desempenho à fadiga e processabilidade na fabricação. Técnicas metalúrgicas avançadas, como metalurgia do pó e manufatura aditiva, permitem a criação de microestruturas complexas que aprimoram as propriedades dos materiais para além do que é alcançável por meio de métodos tradicionais de processamento. Essas inovações se traduzem diretamente em melhores resultados para os pacientes, por meio de maior durabilidade dos implantes e redução de complicações.

Aplicações de Manufatura Aditiva

As tecnologias de manufatura aditiva abriram novas possibilidades para criar soluções específicas para o paciente que anteriormente eram impossíveis de alcançar por meio de métodos convencionais de fabricação. As capacidades de impressão tridimensional permitem a produção de geometrias internas complexas, estruturas de densidade variável e contornos anatômicos personalizados que se ajustam perfeitamente à anatomia individual de cada paciente. Essas tecnologias são particularmente valiosas na fabricação de placas maxilofaciais, onde as variações anatômicas entre pacientes podem ser significativas.

A capacidade de fabricar componentes com características integradas, como canais internos para administração de medicamentos, estruturas porosas para crescimento tecidual e zonas de rigidez graduada, representa um avanço fundamental nas capacidades de projeto de implantes. Os processos de manufatura aditiva continuam a evoluir em termos de resolução, opções de materiais e velocidade de produção, tornando essas tecnologias cada vez mais viáveis tanto para a fabricação personalizada quanto para produtos padrão.

Integração Digital e Automação de Processos

Sistemas de Planejamento de Recursos Empresariais

Os sistemas de planejamento de recursos empresariais fornecem a estrutura digital que coordena todos os aspectos das operações modernas de fabricação de placas maxilofaciais. Essas plataformas abrangentes integram dados de projeto, programações de produção, registros de qualidade e documentação de conformidade regulamentar em sistemas unificados que permitem visibilidade em tempo real em todo o processo de fabricação. Os sistemas ERP ajudam os fabricantes a manterem os registros detalhados de rastreabilidade exigidos pela regulamentação de dispositivos médicos, ao mesmo tempo que otimizam a utilização de recursos e a eficiência da produção.

A integração de sistemas ERP com sistemas de execução de manufatura cria um fluxo contínuo de dados que elimina erros de digitação manual e garante que todas as atividades de produção sejam adequadamente documentadas. Essa integração digital permite que os fabricantes implementem algoritmos sofisticados de programação que otimizam a utilização dos equipamentos, mantendo ao mesmo tempo a flexibilidade para atender pedidos urgentes e requisitos personalizados de produtos. O resultado é um desempenho aprimorado na entrega e maior satisfação do cliente.

Sistemas Automatizados de Inspeção e Classificação

Os sistemas automatizados de inspeção e classificação representam a vanguarda da tecnologia de garantia de qualidade na fabricação de dispositivos médicos. Esses sistemas utilizam tecnologias avançadas de visão computacional, algoritmos de inteligência artificial e sistemas robóticos de manipulação para realizar avaliações abrangentes de qualidade em velocidades de produção muito superiores às capacidades humanas. Os sistemas automatizados conseguem detectar defeitos superficiais, variações dimensionais e inconsistências de material com notável precisão e repetibilidade.

A implementação de sistemas automatizados de inspeção reduz a variabilidade associada à inspeção humana, ao mesmo tempo que fornece documentação completa das decisões de qualidade. Algoritmos de aprendizado de máquina melhoram continuamente a precisão da inspeção ao aprender com dados históricos e feedback provenientes de processos downstream. Essa capacidade evolutiva garante que os padrões de qualidade melhorem continuamente ao longo do tempo, contribuindo para melhores resultados aos pacientes e menores custos de garantia.

Conformidade regulamentar e documentação

Implementação de Normas ISO

A implementação das normas ISO fornece a estrutura para estabelecer sistemas de gestão da qualidade robustos que garantem qualidade consistente do produto na fabricação de placas maxilofaciais. A ISO 13485 aborda especificamente os requisitos específicos da fabricação de dispositivos médicos, estabelecendo requisitos abrangentes para controles de projeto, gestão de riscos e vigilância pós-comercialização. Essas normas exigem que os fabricantes implementem abordagens sistemáticas para validação de processos, controle de alterações e gestão de ações corretivas, que contribuem diretamente para a melhoria da confiabilidade do produto.

A adoção de normas ISO cria uma cultura de melhoria contínua, na qual os processos de fabrico são regularmente avaliados e otimizados com base em dados de desempenho e feedback dos clientes. Essa abordagem sistemática da gestão da qualidade ajuda os fabricantes a identificarem problemas potenciais antes que afetem a qualidade do produto e a implementarem medidas preventivas que aumentem a confiabilidade geral do sistema. A conformidade com normas internacionais também facilita o acesso ao mercado e fortalece a confiança do cliente na qualidade dos produtos.

Sistemas de Rastreabilidade e Documentação

Sistemas abrangentes de rastreabilidade e documentação fornecem os registros detalhados necessários para apoiar a conformidade regulamentar e as atividades de vigilância pós-comercialização. Esses sistemas acompanham todos os aspectos da produção de componentes, desde o recebimento da matéria-prima até a embalagem final e o envio, criando um histórico completo de auditoria que pode ser acessado anos após a entrega do produto. Os sistemas de rastreabilidade são particularmente críticos na fabricação de dispositivos médicos, onde a capacidade de identificar e contatar rapidamente pacientes afetados em caso de problema com o produto pode salvar vidas.

Sistemas de documentação digital garantem que todos os registros de qualidade, resultados de testes e parâmetros de fabricação sejam corretamente capturados e armazenados com segurança. Registros eletrônicos eliminam os riscos associados a sistemas baseados em papel, ao mesmo tempo que oferecem melhores capacidades de busca e análise de dados. Esses sistemas apoiam submissões regulatórias, auditorias de clientes e revisões internas de qualidade, fornecendo acesso imediato a dados abrangentes de fabricação.

Perguntas Frequentes

Quais são as principais tecnologias que impulsionam melhorias de precisão na fabricação de placas maxilofaciais

As principais tecnologias que aumentam a precisão incluem sistemas de projeto e fabricação assistidos por computador, centros de usinagem de múltiplos eixos de precisão, máquinas de medição por coordenadas e processos avançados de tratamento de superfície. Essas tecnologias atuam em conjunto para alcançar tolerâncias dimensionais dentro de micrômetros, garantindo ao mesmo tempo características superficiais ideais para biocompatibilidade. Além disso, métodos de ensaio não destrutivos, como inspeção por ultrassom e tomografia computadorizada, proporcionam verificação abrangente da qualidade sem comprometer a integridade do produto.

Como as técnicas de manufatura aditiva contribuem para melhores resultados cirúrgicos

A fabricação aditiva permite a criação de implantes específicos para cada paciente que se ajustam perfeitamente às necessidades anatômicas individuais, resultando em um melhor encaixe cirúrgico e uma integração aprimorada com os tecidos circundantes. Essas tecnologias também permitem a incorporação de geometrias internas complexas, como estruturas porosas para o crescimento tecidual e canais internos para a liberação direcionada de medicamentos. A capacidade de criar soluções personalizadas atende às significativas variações anatômicas entre pacientes que não podem ser acomodadas por meio de abordagens de fabricação convencionais.

Qual é o papel da inspeção automatizada na garantia da qualidade do produto

Os sistemas de inspeção automatizados proporcionam uma avaliação de qualidade consistente e repetível que supera as capacidades humanas em termos de velocidade e precisão. Esses sistemas utilizam tecnologias de visão computacional e algoritmos de inteligência artificial para detectar defeitos superficiais, variações dimensionais e inconsistências de material com precisão notável. A capacidade de operação contínua dos sistemas automatizados permite a inspeção de 100% da produção, gerando documentação abrangente que apoia a conformidade regulamentar e iniciativas de melhoria da qualidade.

Como os sistemas de gestão da qualidade apoiam a conformidade regulamentar na fabricação de dispositivos médicos

Sistemas de gestão da qualidade baseados nas normas ISO 13485 fornecem a estrutura organizada necessária para manter a conformidade regulamentar durante todo o ciclo de vida do produto. Esses sistemas estabelecem requisitos abrangentes para controles de projeto, gestão de riscos, validação de processos e vigilância pós-comercialização que apoiam diretamente os requisitos da FDA e regulamentações internacionais. A abordagem sistemática para documentação e controle de alterações garante que todas as atividades de fabricação sejam adequadamente controladas e rastreáveis, facilitando submissões regulamentares e apoiando atividades de monitoramento de segurança pós-comercialização.

Sumário

- Tecnologias Avançadas de Fabricação na Produção de Dispositivos Médicos

- Garantia de Qualidade e Sistemas de Medição

- Inovações em ciência de materiais

- Integração Digital e Automação de Processos

- Conformidade regulamentar e documentação

-

Perguntas Frequentes

- Quais são as principais tecnologias que impulsionam melhorias de precisão na fabricação de placas maxilofaciais

- Como as técnicas de manufatura aditiva contribuem para melhores resultados cirúrgicos

- Qual é o papel da inspeção automatizada na garantia da qualidade do produto

- Como os sistemas de gestão da qualidade apoiam a conformidade regulamentar na fabricação de dispositivos médicos