Развитие ортопедических имплантатов достигло беспрецедентных высот, и современные костная пластина технологии представляют одно из самых значительных достижений в хирургическом вмешательстве. По мере того как медицинские специалисты требуют более высокой точности и улучшения результатов лечения пациентов, производители используют передовые методы для создания имплантатов, превосходящих традиционные стандарты производительности. Эти сложные устройства играют ключевую роль в фиксации переломов, спондилодезе и реконструктивных операциях у различных групп пациентов.

Производственное совершенство напрямую влияет на клинический успех ортопедических операций. Современные методы производства позволяют создавать имплантаты с улучшенными механическими свойствами, повышенной биосовместимостью и точной размерной точностью. Эти улучшения приводят к снижению хирургических осложнений, более быстрому заживлению и повышенному удовлетворению пациентов в долгосрочной перспективе в различных ортопедических применениях.

Точная инженерия в производстве медицинских изделий

Компьютеризированные системы обработки

Современные производственные мощности используют передовые системы числового программного управления для достижения микронной точности при производстве костных пластин. Эти сложные станки работают с допусками, значительно превышающими возможности традиционного производства, обеспечивая соответствие каждого имплантата точным техническим характеристикам. Интеграция систем мониторинга в реальном времени позволяет оперативно корректировать качество в ходе производственного процесса.

Многоосевые обрабатывающие центры позволяют создавать сложные геометрические формы, которые ранее было невозможно получить с помощью традиционных методов. Это технологическое достижение даёт возможность производителям оптимизировать конструкции пластин под конкретные анатомические требования, сохраняя при этом структурную целостность. Точность, достигаемая с помощью таких систем, напрямую связана с улучшением хирургических результатов и снижением частоты повторных вмешательств.

Передовые методы обработки материалов

Обработка титановых сплавов значительно развилась благодаря внедрению специализированных режимов термической обработки и методов модификации поверхности. Эти процессы улучшают механические свойства исходного материала и повышают способность к остеоинтеграции. Обработка в контролируемой атмосфере предотвращает загрязнение и обеспечивает стабильность свойств материала в каждой производственной партии.

Инновации в обработке поверхности, включая плазменное напыление и электрохимические процессы, создают оптимальную текстуру поверхности для роста костной ткани. Эти методы улучшают первоначальную стабильность имплантата, способствуя длительному биологическому закреплению. Сочетание передовых материалов и сложных технологий обработки позволяет получать имплантаты, демонстрирующие превосходные характеристики в различных клинических применениях.

Контроль качества и протоколы тестирования

Методы неразрушающего контроля

Комплексные программы обеспечения качества включают множество методов неразрушающего контроля для проверки целостности имплантатов без повреждения самих изделий. Ультразвуковой контроль выявляет внутренние дефекты, которые могут снизить эксплуатационные характеристики, а радиографический контроль обеспечивает точность геометрических размеров. Эти протоколы тестирования позволяют выявить потенциальные проблемы до поступления продукции в хирургическую среду.

Передовые методы визуализации, включая микрокомпьютерную томографию, обеспечивают детальный трехмерный анализ внутренних структур. Эта технология позволяет производителям проверять уровень пористости, выявлять мельчайшие трещины и подтверждать правильное распределение материала по всему устройству. Внедрение этих методов тестирования значительно снижает риск отказа имплантов в клинических применениях.

Проверка механических свойств

Строгие протоколы механических испытаний моделируют экстремальные условия, с которыми сталкиваются импланты в организме человека. Машины для испытаний на усталость подвергают устройства миллионам циклов нагружения, воспроизводя годы физиологического напряжения в контролируемых лабораторных условиях. Эти испытания подтверждают долгосрочную прочность каждой конструкции костной пластины при реальных условиях эксплуатации.

Биомеханический анализ выходит за рамки базовых испытаний на прочность и оценивает, как имплантаты взаимодействуют с окружающими костными тканями. Современное программное обеспечение для моделирования воссоздаёт картины распределения напряжений, возникающих при нормальной физиологической нагрузке. Такой комплексный подход обеспечивает оптимальную работу выпускаемых устройств в течение всего срока их эксплуатации и минимизирует риск механических осложнений.

Инновации в проектировании и разработке

Анатомически оптимизированные конфигурации

Современные методологии проектирования используют обширные анатомические базы данных для создания имплантатов, точно соответствующих естественным контурам костей. Программное обеспечение трёхмерного моделирования позволяет инженерам оптимизировать конфигурации пластин для конкретных участков скелета, сохраняя биомеханическую эффективность. Такой подход, ориентированный на конкретного пациента, сокращает время хирургического вмешательства и улучшает общие результаты лечения.

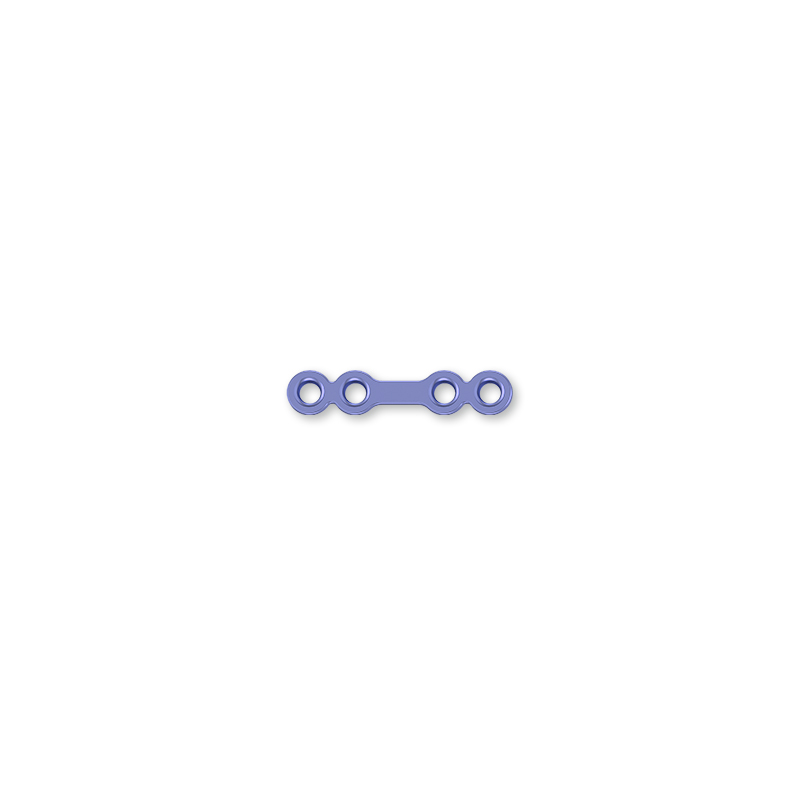

Метод конечных элементов позволяет проектировщикам прогнозировать поведение различных конфигураций при различных условиях нагрузки. Этот вычислительный подход обеспечивает оптимизацию расположения отверстий, толщины пластин и общей геометрии до изготовления физических прототипов. Результатом является новое поколение имплантов, демонстрирующих превосходные эксплуатационные характеристики у различных групп пациентов.

Разработка модульных систем

Возможности передового производства позволили создать комплексные модульные системы, обеспечивающие хирургам беспрецедентную гибкость во время операций. Эти системы включают стандартизированные интерфейсы и предлагают множество вариантов конфигураций для решения конкретных клинических задач. Модульный подход снижает сложность управления запасами, одновременно гарантируя оптимальные решения для различных хирургических ситуаций.

Сменные компоненты в этих системах проходят строгую проверку совместимости, чтобы обеспечить надежную работу во всех возможных конфигурациях. Точность производства имеет критическое значение для обеспечения правильной посадки и функциональности между различными элементами системы. Такой системный подход к разработке продукции позволяет создавать комплексные решения, охватывающие весь спектр потребностей в области ортопедической реконструкции.

Соблюдение нормативных требований и стандартов

Международных стандартов качества

Производственные объекты должны соответствовать строгим международным стандартам, регулирующим производство медицинских изделий, включая сертификацию по ISO 13485 и требования FDA к системе качества. Эти стандарты требуют тщательного документирования всех производственных процессов — от получения сырья до распределения готовой продукции. Соблюдение стандартов гарантирует постоянное качество и прослеживаемость на протяжении всего жизненного цикла производства.

Регулярные проверки регулирующими органами подтверждают соблюдение установленных протоколов и выявляют возможности для постоянного совершенствования. Эти оценки анализируют производственные практики, процедуры контроля качества и системы документации для обеспечения непрерывного соответствия требованиям. Строгий надзор, необходимый при производстве медицинских изделий, стимулирует постоянные инновации в методах производства и практиках обеспечения качества.

Проверка биосовместимости

Комплексные протоколы испытаний на биосовместимость оценивают взаимодействие изготовленных устройств с биологическими системами в течение длительных периодов времени. Эти исследования оценивают цитотоксичность, потенциальную сенсибилизацию и долгосрочную реакцию тканей для обеспечения безопасности пациентов. Современные методы тестирования предоставляют подробную информацию о поведении материалов в физиологических условиях.

Долгосрочные клинические исследования отслеживают эффективность изготовленных имплантатов у различных групп пациентов и в разных хирургических применениях. Этот процесс сбора данных обеспечивает ценную обратную связь для постоянного совершенствования производственных процессов и оптимизации конструкции. Систематическая оценка клинических результатов стимулирует разработку все более эффективных ортопедических решений.

Перспективные тенденции в технологии производства

Интеграция добавочного производства

Технологии трехмерной печати преобразуют производство индивидуальных ортопедических имплантатов, позволяя создавать решения, адаптированные под конкретного пациента, которые ранее было невозможно изготовить экономически выгодно. Эти передовые системы способны формировать сложные внутренние структуры, оптимизирующие механические свойства при одновременном снижении общего веса имплантата. Интеграция аддитивного производства с традиционными методами изготовления значительно расширяет возможности проектирования.

Процессы селективного лазерного спекания и спекания электронным лучом позволяют напрямую изготавливать титановые компоненты с характеристиками, соответствующими или превосходящими свойства традиционно изготавливаемых изделий. Эти технологии снижают количество отходов, одновременно позволяя создавать оптимизированные внутренние конструкции. Дальнейшее развитие аддитивного производства обещает преобразовать производство ортопедических устройств в ближайшие десятилетия.

Умные производственные системы

Технологии искусственного интеллекта и машинного обучения интегрируются в производственные системы для оптимизации параметров производства в реальном времени. Эти интеллектуальные системы могут прогнозировать потребности в техническом обслуживании оборудования, корректировать технологические параметры для достижения оптимального качества и выявлять возможные дефекты до их возникновения. Внедрение концепций Индустрии 4.0 повышает как эффективность, так и качество производства медицинских изделий.

Подключение через Интернет вещей позволяет всесторонне контролировать производственную среду, отслеживая такие параметры, как температура, влажность и уровень загрязнений. Сбор этих данных обеспечивает ценные сведения для оптимизации процессов и улучшения качества. Переход к интеллектуальным производственным системам представляет собой будущее высокоточного производства медицинских устройств.

Часто задаваемые вопросы

Какие материалы commonly используются при современном производстве костных пластин

Современные костные пластины изготавливаются в основном из титановых сплавов, особенно Ti-6Al-4V, благодаря их отличной биосовместимости, устойчивости к коррозии и благоприятным механическим свойствам. Нержавеющие стали марки 316L также используются в отдельных случаях, а новые материалы, такие как тантал и композиты PEEK, исследуются для специализированных задач. Выбор материала зависит от конкретного клинического применения, требуемых механических свойств и индивидуальных особенностей пациента.

Как долго обычно занимает производственный процесс для ортопедических имплантов

Полный производственный цикл ортопедических имплантов обычно составляет от нескольких недель до нескольких месяцев в зависимости от сложности и требований к испытаниям. Начальные операции по механической обработке и формованию могут занять несколько дней, тогда как обработка поверхностей, стерилизация и комплексное тестирование качества значительно увеличивают сроки. Изготовление индивидуальных или персонализированных имплантов, как правило, требует дополнительного времени для проверки проекта и настройки специализированного производства.

Какие сертификаты качества требуются для производителей костных пластин

Производители костных пластин должны получить сертификацию ISO 13485 в области систем управления качеством медицинских изделий, а также разрешения регулирующих органов, таких как разрешение FDA 510(k) в США или маркировка СЕ в Европе. Дополнительные сертификаты могут включать ISO 14971 по управлению рисками и ISO 10993 по биологической оценке. Для получения этих сертификатов требуется обширная документация и регулярные аудиты для поддержания соответствия.

Как производители обеспечивают стерильность костных пластин

Производители используют валидированные методы стерилизации, такие как гамма-облучение, обработка электронным пучком или этиленоксидным газом, в зависимости от совместимости материалов и требований к упаковке. Стерильные упаковочные системы обеспечивают стерильность на протяжении всего процесса хранения и доставки. Комплексные валидационные исследования подтверждают эффективность процессов стерилизации, а постоянный контроль гарантирует стабильный уровень обеспечения стерильности в ходе всего производства.