Розвиток ортопедичних імплантатів досяг безпрецедентних висот, з сучасними костяна пластина технологіями, які є одним із найважливіших досягнень у хірургічному втручанні. Оскільки медичні фахівці вимагають вищої точності та кращих результатів лікування пацієнтів, виробники використовують передові методи для створення імплантатів, які перевершують традиційні стандарти продуктивності. Ці складні пристрої відіграють ключову роль у фіксації переломів, спондилодезі та реконструктивних операціях у різних груп пацієнтів.

Високий рівень виробництва безпосередньо впливає на клінічний успіх ортопедичних процедур. Сучасні методи виробництва дозволяють створювати імпланти з покращеними механічними властивостями, підвищеною біосумісністю та точною розмірною точністю. Ці покращення призводять до зниження хірургічних ускладнень, скорочення термінів загоєння та підвищення задоволення пацієнтів на довготривалому рівні в різних ортопедичних застосуваннях.

Точне інженерне проектування у виробництві медичних приладів

Комп'ютеризовані обробні системи

Сучасні виробничі потужності використовують передові системи комп'ютерного числового керування для досягнення мікронної точності при виробництві кісткових пластин. Ці складні верстати працюють з допусками, які значно перевищують можливості традиційного виробництва, забезпечуючи відповідність кожного імпланту точним специфікаціям. Інтеграція систем оперативного контролю дозволяє вносити негайні корективи щодо якості під час виробничого процесу.

Багатовісні обробні центри дозволяють створювати складні геометрії, які раніше було неможливо отримати за допомогою традиційних методів. Цей технологічний прорив дає виробникам змогу оптимізувати конструкції пластин під конкретні анатомічні вимоги, зберігаючи при цьому структурну цілісність. Точність, досягнута завдяки цим системам, безпосередньо впливає на покращення хірургічних результатів та зниження кількості повторних операцій.

Сучасні методи обробки матеріалів

Обробка титанових сплавів значно удосконалилася завдяки впровадженню спеціалізованих протоколів термічної обробки та методів модифікування поверхні. Ці процеси покращують механічні властивості основного матеріалу, а також підвищують здатність до остеоінтеграції. Обробка в контрольованій атмосфері запобігає забрудненню та забезпечує стабільні властивості матеріалу в усіх виробничих партіях.

Інновації у обробці поверхні, включаючи плазмове напилення та електрохімічні процеси, створюють оптимальну текстуру поверхні для росту кісткової тканини. Ці методи покращують первинну стабільність імплантату та сприяють довгостроковому біологічному закріпленню. Поєднання сучасних матеріалів і складних технологій обробки забезпечує високу ефективність імплантатів у різноманітних клінічних застосуваннях.

Контроль якості та протоколи тестування

Неруйні методи тестування

Комплексні програми забезпечення якості включають кілька методів неруйнівного контролю для перевірки цілісності імплантатів без пошкодження самих виробів. Ультразвуковий контроль виявляє внутрішні дефекти, які можуть погіршити робочі характеристики, тоді як радіографічний контроль забезпечує точність розмірів. Ці протоколи тестування дозволяють виявити потенційні проблеми до того, як продукти потрапляють у хірургічне середовище.

Сучасні методи візуалізації, зокрема мікрокомп'ютерна томографія, забезпечують детальний тривимірний аналіз внутрішніх структур. Ця технологія дозволяє виробникам перевіряти рівень пористості, виявляти дрібні тріщини та підтверджувати правильний розподіл матеріалу в кожному пристрої. Впровадження цих методів тестування значно зменшує ризик відмови імплантатів у клінічних застосуваннях.

Перевірка механічних властивостей

Жорсткі протоколи механічного тестування моделюють екстремальні умови, з якими стикаються імплантати в організмі людини. Випробувальні машини для визначення втоми піддають пристрої мільйонам циклів навантаження, відтворюючи роки фізіологічного навантаження в контрольованих лабораторних умовах. Ці випробування підтверджують довговічність кожної конструкції кісткової пластини в реалістичних умовах експлуатації.

Біомеханічний аналіз виходить за межі базового тестування міцності, щоб оцінити, як імплантати взаємодіють з навколишньою кістковою тканиною. Сучасне програмне забезпечення для моделювання відтворює розподіл напружень, що виникають під час нормальної фізіологічної активності. Такий комплексний підхід забезпечує оптимальну роботу виготовлених пристроїв протягом усього запланованого терміну експлуатації та мінімізує ризик механічних ускладнень.

Інновації у проектуванні та розробці

Анатомічно оптимізовані конфігурації

Сучасні методи проектування враховують обширні анатомічні бази даних, щоб створювати імплантати, які надзвичайно точно відповідають природним контурам кісток. Програмне забезпечення тривимірного моделювання дозволяє інженерам оптимізувати конфігурації пластин для конкретних ділянок скелета, зберігаючи біомеханічну ефективність. Цей індивідуальний підхід скорочує час хірургічного втручання та покращує загальні результати лікування.

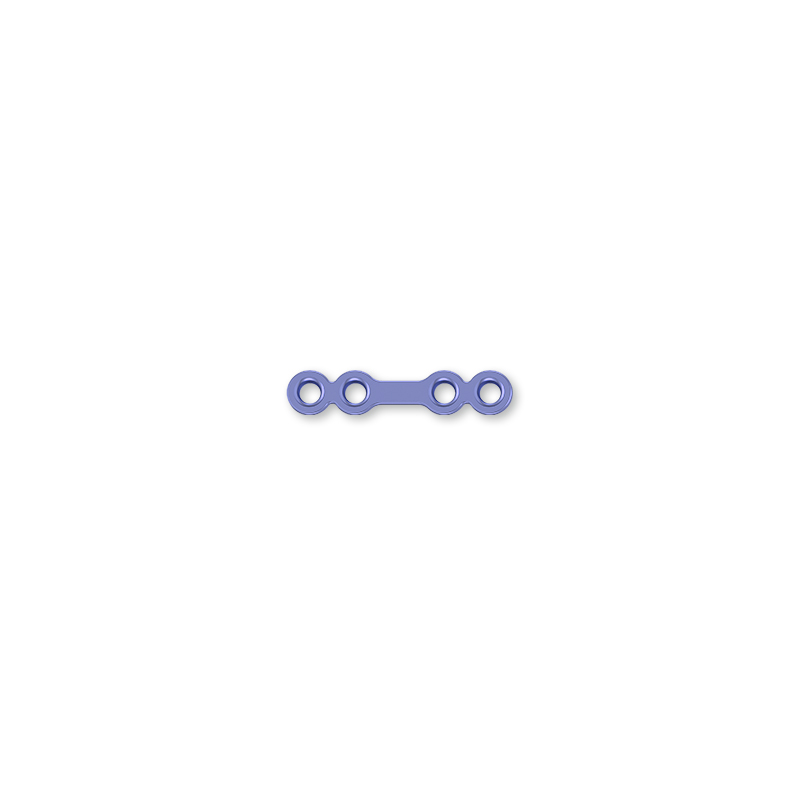

Метод скінченних елементів дозволяє конструкторам передбачати, як різні конфігурації поводитимуться за різних умов навантаження. Цей обчислювальний підхід дає змогу оптимізувати розташування отворів, товщину пластин і загальну геометрію ще до виготовлення фізичних прототипів. Результатом є нове покоління імплантатів, які демонструють покращені експлуатаційні характеристики серед різних груп пацієнтів.

Розробка модульних систем

Сучасні виробничі можливості сприяли створенню комплексних модульних систем, які забезпечують хірургам безпрецедентну гнучкість під час операцій. Ці системи мають стандартизовані інтерфейси та пропонують численні варіанти конфігурацій для задоволення конкретних клінічних потреб. Модульний підхід зменшує складність управління запасами, одночасно забезпечуючи оптимальні рішення для різноманітних хірургічних сценаріїв.

Змінні компоненти в межах цих систем проходять суворе тестування сумісності, щоб забезпечити надійну роботу у всіх можливих конфігураціях. Виготовлення з високою точністю має критичне значення для забезпечення правильного підходу та функціональності між різними елементами системи. Такий системний підхід до розробки продуктів призводить до комплексних рішень, які охоплюють весь спектр потреб у галузі ортопедичної реконструкції.

Відповідність нормативним вимогам і стандарти

Міжнародних стандартів якості

Виробничі потужності мають дотримуватися суворих міжнародних стандартів, що регулюють виробництво медичних виробів, зокрема сертифікації ISO 13485 та вимог до Системи якості FDA. Ці стандарти передбачають наявність повної документації всіх виробничих процесів — від отримання сировини до розповсюдження готової продукції. Дотримання вимог забезпечує постійну якість та можливість відстеження протягом усього життєвого циклу виробництва.

Регулярні перевірки регуляторними органами підтверджують дотримання встановлених протоколів і виявляють можливості для постійного вдосконалення. Ці оцінки аналізують практики виробництва, процедури контролю якості та системи документування з метою забезпечення постійної відповідності вимогам. Жорсткий нагляд, необхідний для виробництва медичних приладів, стимулює постійні інновації у методах виробництва та практиках забезпечення якості.

Перевірка біосумісності

Комплексні протоколи тестування біосумісності оцінюють взаємодію виготовлених пристроїв із біологічними системами протягом тривалого часу. Ці дослідження оцінюють цитотоксичність, потенціал сенсибілізації та довгострокову реакцію тканин з метою забезпечення безпеки пацієнтів. Сучасні методи тестування надають детальну інформацію про експлуатаційні характеристики матеріалів у фізіологічному середовищі.

Довгострокові клінічні дослідження відстежують ефективність вироблених імплантатів серед різноманітних груп пацієнтів та хірургічних застосувань. Цей процес збору даних забезпечує цінну зворотній зв'язок для постійного вдосконалення виробничих процесів та оптимізації конструкції. Систематична оцінка клінічних результатів сприяє створенню все більш ефективних ортопедичних рішень.

Майбутні тенденції у виробничих технологіях

Інтеграція додавального виготовлення

Технології тривимірного друку трансформують виробництво спеціалізованих ортопедичних імплантатів, забезпечуючи рішення, адаптовані до конкретного пацієнта, які раніше не можна було виготовити економічно вигідно. Ці сучасні системи здатні створювати складні внутрішні структури, що оптимізують механічні властивості та зменшують загальну вагу імплантату. Інтеграція адитивного виробництва з традиційними методами виробництва значно розширює можливості проектування.

Процеси селективного лазерного спікання та електронно-променевого плавлення дозволяють безпосередньо виготовляти титанові компоненти з властивостями, які відповідають або перевершують властивості традиційно виготовлених пристроїв. Ці технології зменшують кількість відходів матеріалів і дають змогу створювати оптимізовані внутрішні архітектури. Подальший розвиток адитивних технологій обіцяє перетворити виробництво ортопедичних пристроїв у найближчі десятиліття.

Розумні виробничі системи

Технології штучного інтелекту та машинного навчання інтегруються в виробничі системи для оптимізації параметрів виробництва в реальному часі. Ці розумні системи можуть передбачати потребу в обслуговуванні обладнання, коригувати технологічні параметри для досягнення оптимальної якості та виявляти потенційні дефекти до їх виникнення. Впровадження концепцій Індустрії 4.0 підвищує ефективність та якість у виробництві медичних пристроїв.

З'єднання через Інтернет речей дозволяє комплексно контролювати виробничі умови, відстежуючи такі параметри, як температура, вологість та рівень забруднення. Збирання цих даних дає цінні інсайти для оптимізації процесів та покращення якості. Розвиток інтегрованих розумних виробничих систем є майбутнім високоточного виробництва медичних приладів.

ЧаП

Які матеріали найчастіше використовуються у сучасному виробництві кісткових пластин

Сучасні кісткові пластини виготовляють переважно з титанових сплавів, особливо Ti-6Al-4V, завдяки їх чудовій біосумісності, стійкості до корозії та сприятливим механічним властивостям. Нержавіючу сталь марок, таких як 316L, також використовують у певних застосуваннях, тоді як новіші матеріали, як-от тантал або композити PEEK, досліджуються для спеціалізованих потреб. Вибір матеріалу залежить від конкретного клінічного застосування, необхідних механічних властивостей та індивідуальних особливостей пацієнта.

Як довго зазвичай триває виробничий процес для ортопедичних імплантатів

Повний виробничий цикл для ортопедичних імплантатів зазвичай триває від кількох тижнів до кількох місяців, залежно від складності та вимог до тестування. Початкові операції обробки та формування можуть займати дні, тоді як обробка поверхні, стерилізація та комплексне тестування якості значно подовжують часові рамки. Для виготовлення індивідуальних або пацієнт-специфічних імплантатів, як правило, потрібен додатковий час на перевірку проекту та налаштування спеціалізованого виробництва.

Які сертифікати якості потрібні виробникам кісткових пластин

Виробники кісткових пластин повинні отримати сертифікацію ISO 13485 для систем управління якістю медичних виробів, а також регуляторні дозволи від відповідних органів, таких як схвалення FDA 510(k) у Сполучених Штатах або маркування СЕ в Європі. Додаткові сертифікації можуть включати ISO 14971 щодо управління ризиками та ISO 10993 щодо біологічної оцінки. Для цих сертифікацій потрібна розгорнута документація та регулярні аудити для підтримання відповідності.

Як виробники забезпечують стерильність кісткових пластин

Виробники застосовують перевірені методи стерилізації, такі як гамма-опромінення, стерилізація електронним променем або обробка газом оксиду етилену, залежно від сумісності матеріалів і вимог до упаковки. Стерильні упакувальні системи зберігають стерильність протягом усього періоду розподілу та зберігання. Комплексні дослідження з валідації підтверджують ефективність процесів стерилізації, а постійний моніторинг забезпечує стабільний рівень гарантії стерильності протягом усього виробництва.