Sự phát triển của các dụng cụ cấy ghép chỉnh hình đã đạt đến những tầm cao chưa từng có, với công nghệ hiện đại mảng xương đại diện cho một trong những bước tiến quan trọng nhất trong can thiệp phẫu thuật. Khi các chuyên gia y tế đòi hỏi độ chính xác cao hơn và kết quả điều trị tốt hơn cho bệnh nhân, các nhà sản xuất đang tận dụng các kỹ thuật tiên tiến để tạo ra các dụng cụ cấy ghép vượt trội so với các tiêu chuẩn hiệu suất truyền thống. Những thiết bị tinh vi này đóng vai trò then chốt trong cố định gãy xương, hợp nhất cột sống và các thủ tục tái tạo trên nhiều nhóm bệnh nhân khác nhau.

Chất lượng sản xuất vượt trội ảnh hưởng trực tiếp đến thành công lâm sàng của các thủ thuật chỉnh hình. Các phương pháp sản xuất tiên tiến cho phép tạo ra các dụng cụ cấy ghép với tính chất cơ học vượt trội, khả năng tương thích sinh học được cải thiện và độ chính xác về kích thước cao. Những cải tiến này giúp giảm biến chứng phẫu thuật, rút ngắn thời gian hồi phục và nâng cao mức độ hài lòng của bệnh nhân trong dài hạn trên nhiều ứng dụng chỉnh hình khác nhau.

Kỹ thuật Chính xác trong Sản xuất Thiết bị Y tế

Hệ thống Gia công Điều khiển bằng Máy tính

Các cơ sở sản xuất hiện đại sử dụng các hệ thống điều khiển số bằng máy tính (CNC) tiên tiến để đạt được độ chính xác ở cấp độ micron trong sản xuất tấm cố định xương. Những máy móc tinh vi này hoạt động với dung sai vượt xa khả năng sản xuất truyền thống, đảm bảo mỗi dụng cụ cấy ghép đáp ứng đúng các thông số kỹ thuật. Việc tích hợp các hệ thống giám sát theo thời gian thực cho phép điều chỉnh chất lượng ngay lập tức trong quá trình sản xuất.

Các trung tâm gia công nhiều trục cho phép tạo ra các hình học phức tạp mà trước đây không thể đạt được bằng các phương pháp thông thường. Tiến bộ công nghệ này giúp các nhà sản xuất tối ưu hóa thiết kế đĩa phù hợp với các yêu cầu giải phẫu cụ thể trong khi vẫn duy trì độ bền cấu trúc. Độ chính xác đạt được từ các hệ thống này có liên quan trực tiếp đến việc cải thiện kết quả phẫu thuật và giảm tỷ lệ phẫu thuật lại.

Các Kỹ Thuật Xử Lý Vật Liệu Tiên Tiến

Việc xử lý hợp kim titan đã phát triển đáng kể nhờ sự giới thiệu của các quy trình xử lý nhiệt chuyên biệt và các kỹ thuật biến đổi bề mặt. Những quá trình này nâng cao các tính chất cơ học của vật liệu nền đồng thời cải thiện khả năng tích hợp xương. Việc xử lý trong môi trường khí quyển được kiểm soát ngăn ngừa nhiễm bẩn và đảm bảo các tính chất vật liệu đồng nhất trong từng mẻ sản xuất.

Các đổi mới trong xử lý bề mặt, bao gồm phun plasma và các quá trình điện hóa, tạo ra cấu trúc bề mặt tối ưu để thúc đẩy sự phát triển của xương. Những phương pháp xử lý này cải thiện độ ổn định ban đầu của implant đồng thời thúc đẩy cố định sinh học lâu dài. Sự kết hợp giữa vật liệu tiên tiến và các kỹ thuật xử lý tinh vi mang lại các sản phẩm implant thể hiện hiệu suất vượt trội trong nhiều ứng dụng lâm sàng khác nhau.

Kiểm soát Chất lượng và Giao thức Kiểm tra

Các Phương Pháp Kiểm Tra Không Phá Hủy

Các chương trình đảm bảo chất lượng toàn diện bao gồm nhiều phương pháp kiểm tra không phá hủy để xác minh độ nguyên vẹn của implant mà không làm ảnh hưởng đến chính thiết bị. Kiểm tra bằng sóng siêu âm phát hiện các khuyết tật bên trong có thể làm giảm hiệu suất, trong khi kiểm tra bằng tia X đảm bảo độ chính xác về kích thước. Các quy trình kiểm tra này giúp xác định các vấn đề tiềm ẩn trước khi sản phẩm được đưa vào môi trường phẫu thuật.

Các kỹ thuật hình ảnh tiên tiến, bao gồm chụp cắt lớp vi tính, cung cấp phân tích ba chiều chi tiết về cấu trúc bên trong. Công nghệ này cho phép các nhà sản xuất xác minh mức độ độ xốp, phát hiện các vết nứt nhỏ và xác nhận sự phân bố vật liệu phù hợp trong toàn bộ từng thiết bị. Việc áp dụng các phương pháp kiểm tra này làm giảm đáng kể nguy cơ thất bại của thiết bị cấy ghép trong các ứng dụng lâm sàng.

Xác nhận Tính chất Cơ học

Các quy trình kiểm tra cơ học nghiêm ngặt mô phỏng những điều kiện khắc nghiệt mà thiết bị cấy ghép gặp phải trong cơ thể con người. Các máy kiểm tra mỏi chịu tải hàng triệu chu kỳ, tái tạo nhiều năm chịu lực sinh lý trong môi trường phòng thí nghiệm được kiểm soát. Những bài kiểm tra này xác nhận độ bền lâu dài của mỗi thiết kế tấm xương trong điều kiện vận hành thực tế.

Phân tích sinh cơ học mở rộng vượt ra ngoài kiểm tra sức mạnh cơ bản để đánh giá cách các dụng cụ cấy ghép tương tác với mô xương xung quanh. Phần mềm mô phỏng tiên tiến mô hình hóa các dạng phân bố ứng suất xảy ra trong các hoạt động sinh lý bình thường. Cách tiếp cận toàn diện này đảm bảo rằng các thiết bị sản xuất ra sẽ hoạt động tối ưu trong suốt thời gian sử dụng dự kiến, đồng thời giảm thiểu nguy cơ các biến chứng cơ học.

Đổi mới trong Thiết kế và Phát triển

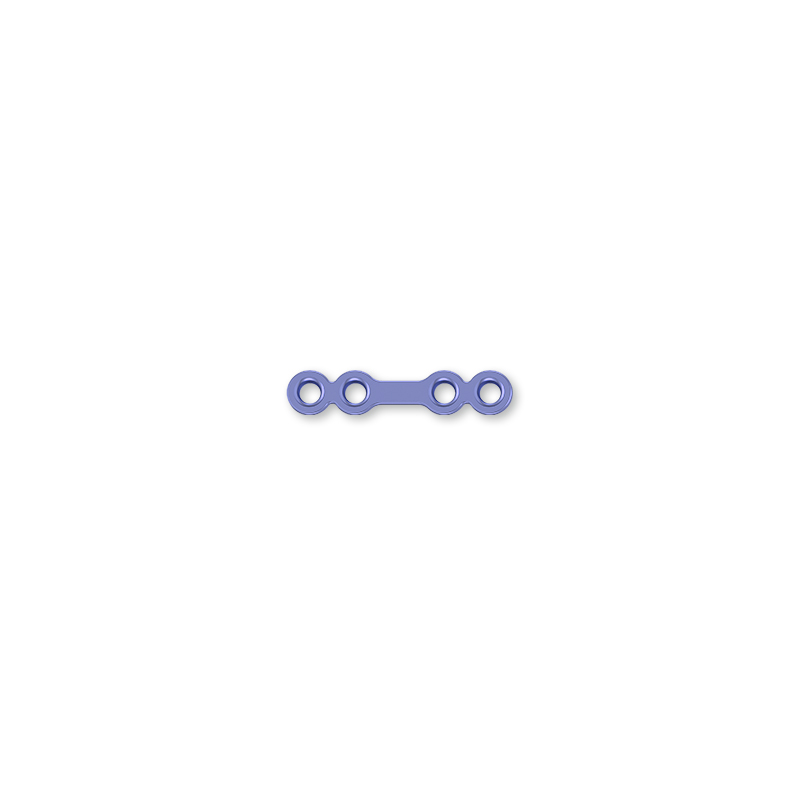

Cấu hình Tối ưu theo Giải phẫu

Các phương pháp thiết kế hiện đại tích hợp cơ sở dữ liệu giải phẫu quy mô lớn để tạo ra các dụng cụ cấy ghép phù hợp chính xác tuyệt đối với đường viền xương tự nhiên. Phần mềm mô hình hóa ba chiều cho phép kỹ sư tối ưu cấu hình các tấm đỡ cho từng vùng bộ xương cụ thể mà vẫn duy trì hiệu quả sinh cơ học. Cách tiếp cận theo từng bệnh nhân này giúp giảm thời gian phẫu thuật và cải thiện kết quả điều trị tổng thể.

Phân tích phần tử hữu hạn cho phép các nhà thiết kế dự đoán cách các cấu hình khác nhau sẽ hoạt động trong các điều kiện tải trọng khác nhau. Phương pháp tính toán này cho phép tối ưu hóa các mẫu lỗ, độ dày tấm và hình dạng tổng thể trước khi chế tạo các nguyên mẫu vật lý. Kết quả là một thế hệ mới các dụng cụ cấy ghép thể hiện các đặc tính hiệu suất vượt trội trên nhiều nhóm bệnh nhân khác nhau.

Phát triển Hệ thống Mô-đun

Các khả năng sản xuất tiên tiến đã cho phép phát triển các hệ thống mô-đun toàn diện, mang đến cho các bác sĩ phẫu thuật sự linh hoạt chưa từng có trong quá trình thực hiện thủ thuật. Các hệ thống này bao gồm các giao diện tiêu chuẩn đồng thời cung cấp nhiều tùy chọn cấu hình để đáp ứng các yêu cầu lâm sàng cụ thể. Cách tiếp cận theo mô-đun giúp giảm độ phức tạp trong quản lý tồn kho, đồng thời đảm bảo các giải pháp tối ưu cho nhiều tình huống phẫu thuật đa dạng.

Các thành phần có thể thay thế lẫn nhau trong những hệ thống này trải qua quá trình kiểm tra tương thích nghiêm ngặt để đảm bảo hiệu suất đáng tin cậy trong mọi cấu hình có thể. Độ chính xác trong sản xuất rất quan trọng để duy trì sự vừa khít và chức năng phù hợp giữa các thành phần hệ thống khác nhau. Cách tiếp cận hệ thống này trong phát triển sản phẩm mang lại các giải pháp toàn diện, đáp ứng đầy đủ phạm vi nhu cầu tái tạo chỉnh hình.

Tuân thủ quy định và tiêu chuẩn

Tiêu chuẩn chất lượng quốc tế

Các cơ sở sản xuất phải tuân thủ các tiêu chuẩn quốc tế nghiêm ngặt điều chỉnh việc sản xuất thiết bị y tế, bao gồm chứng nhận ISO 13485 và các yêu cầu về Quy định Hệ thống Chất lượng của FDA. Những tiêu chuẩn này yêu cầu tài liệu hóa toàn diện mọi quy trình sản xuất, từ khi tiếp nhận nguyên vật liệu đến khi phân phối sản phẩm cuối cùng. Việc tuân thủ đảm bảo chất lượng nhất quán và khả năng truy xuất nguồn gốc trong suốt vòng đời sản xuất.

Các cuộc kiểm toán định kỳ bởi các cơ quan quản lý xác minh việc tuân thủ các quy trình đã thiết lập và phát hiện cơ hội để cải tiến liên tục. Các đánh giá này xem xét các phương pháp sản xuất, quy trình kiểm soát chất lượng và hệ thống tài liệu nhằm đảm bảo sự tuân thủ bền vững. Việc giám sát nghiêm ngặt trong sản xuất thiết bị y tế thúc đẩy đổi mới liên tục trong các phương pháp sản xuất và thực hành đảm bảo chất lượng.

Xác minh tính tương thích sinh học

Các quy trình thử nghiệm tính tương thích sinh học toàn diện đánh giá cách các thiết bị được sản xuất tương tác với các hệ thống sinh học trong thời gian dài. Các nghiên cứu này đánh giá độc tính tế bào, nguy cơ gây nhạy cảm và phản ứng mô dài hạn để đảm bảo an toàn cho bệnh nhân. Các phương pháp thử nghiệm tiên tiến cung cấp thông tin chi tiết về hiệu suất của vật liệu trong môi trường sinh lý.

Các nghiên cứu lâm sàng dài hạn theo dõi hiệu suất của các dụng cụ cấy ghép đã sản xuất trên các nhóm bệnh nhân đa dạng và các ứng dụng phẫu thuật khác nhau. Quá trình thu thập dữ liệu này cung cấp phản hồi quý giá cho việc cải tiến liên tục các quy trình sản xuất và tối ưu hóa thiết kế. Việc đánh giá hệ thống các kết quả lâm sàng thúc đẩy sự phát triển của các giải pháp chỉnh hình ngày càng hiệu quả.

Xu hướng tương lai trong công nghệ sản xuất

Tích hợp Sản xuất Thêm

Các công nghệ in ba chiều đang cách mạng hóa việc sản xuất các dụng cụ cấy ghép chỉnh hình theo đơn đặt hàng, cho phép các giải pháp riêng biệt theo từng bệnh nhân mà trước đây không thể sản xuất một cách hiệu quả về mặt kinh tế. Các hệ thống tiên tiến này có thể tạo ra các cấu trúc bên trong phức tạp nhằm tối ưu hóa các đặc tính cơ học đồng thời giảm trọng lượng tổng thể của dụng cụ cấy ghép. Việc tích hợp sản xuất cộng thêm với các phương pháp sản xuất truyền thống làm mở rộng đáng kể khả năng thiết kế.

Các quá trình nóng chảy bằng tia laser chọn lọc và nóng chảy bằng chùm tia điện tử cho phép chế tạo trực tiếp các bộ phận bằng titan có tính chất tương đương hoặc vượt trội so với các thiết bị sản xuất theo phương pháp truyền thống. Các công nghệ này giảm thiểu vật liệu phế thải đồng thời cho phép tạo ra các kiến trúc bên trong được tối ưu hóa. Việc tiếp tục phát triển sản xuất cộng gộp hứa hẹn sẽ cách mạng hóa sản xuất thiết bị chỉnh hình trong những thập kỷ tới.

Hệ thống sản xuất thông minh

Các công nghệ trí tuệ nhân tạo và học máy đang được tích hợp vào các hệ thống sản xuất để tối ưu hóa các thông số sản xuất theo thời gian thực. Các hệ thống thông minh này có thể dự đoán nhu cầu bảo trì thiết bị, điều chỉnh các thông số gia công nhằm đạt chất lượng tối ưu và nhận diện các khuyết tật tiềm ẩn trước khi chúng xảy ra. Việc áp dụng các khái niệm Công nghiệp 4.0 làm tăng cường cả hiệu quả lẫn chất lượng trong sản xuất thiết bị y tế.

Kết nối Internet of Things cho phép giám sát toàn diện các môi trường sản xuất, theo dõi các thông số như nhiệt độ, độ ẩm và mức độ nhiễm bẩn. Việc thu thập dữ liệu này cung cấp những thông tin quý giá cho các sáng kiến tối ưu hóa quy trình và cải thiện chất lượng. Sự phát triển hướng tới các hệ thống sản xuất thông minh đại diện cho tương lai của sản xuất thiết bị y tế độ chính xác cao.

Câu hỏi thường gặp

Những vật liệu nào thường được sử dụng trong sản xuất tấm xương hiện đại

Các tấm xương hiện đại chủ yếu được sản xuất từ hợp kim titan, đặc biệt là Ti-6Al-4V, nhờ tính tương thích sinh học tuyệt vời, khả năng chống ăn mòn và các đặc tính cơ học thuận lợi. Các loại thép không gỉ như 316L cũng được sử dụng trong một số ứng dụng cụ thể, trong khi các vật liệu mới hơn như tantali và composite PEEK đang được nghiên cứu để đáp ứng các yêu cầu chuyên biệt. Việc lựa chọn vật liệu phụ thuộc vào ứng dụng lâm sàng cụ thể, các đặc tính cơ học yêu cầu và các yếu tố liên quan đến bệnh nhân.

Quy trình sản xuất thường mất bao lâu đối với các dụng cụ cấy ghép chỉnh hình

Chu kỳ sản xuất hoàn chỉnh cho các dụng cụ cấy ghép chỉnh hình thường dao động từ vài tuần đến vài tháng, tùy thuộc vào mức độ phức tạp và các yêu cầu kiểm tra. Các công đoạn gia công và tạo hình ban đầu có thể mất vài ngày, trong khi xử lý bề mặt, tiệt trùng và kiểm tra chất lượng toàn diện làm kéo dài đáng kể thời gian này. Các dụng cụ cấy ghép theo đơn đặt hàng hoặc riêng cho từng bệnh nhân thường cần thêm thời gian để xác minh thiết kế và thiết lập sản xuất chuyên biệt.

Các chứng nhận chất lượng nào được yêu cầu đối với nhà sản xuất tấm cố định xương

Các nhà sản xuất tấm xương phải đạt được chứng nhận ISO 13485 về hệ thống quản lý chất lượng thiết bị y tế, cùng với các phê duyệt quy định từ các cơ quan có thẩm quyền như giấy phép FDA 510(k) tại Hoa Kỳ hoặc dấu CE tại châu Âu. Các chứng nhận bổ sung có thể bao gồm ISO 14971 về quản lý rủi ro và ISO 10993 về đánh giá sinh học. Những chứng nhận này yêu cầu tài liệu hóa toàn diện và kiểm toán định kỳ để duy trì sự tuân thủ.

Các nhà sản xuất đảm bảo độ vô trùng của tấm xương như thế nào

Các nhà sản xuất sử dụng các phương pháp tiệt trùng đã được kiểm chứng như chiếu xạ gamma, tiệt trùng bằng tia electron hoặc xử lý bằng khí ethylene oxide, tùy theo tính tương thích vật liệu và yêu cầu bao bì. Các hệ thống bao bì vô trùng duy trì độ vô trùng trong suốt quá trình phân phối và lưu trữ. Các nghiên cứu kiểm chứng toàn diện chứng minh hiệu quả của các quy trình tiệt trùng, và việc giám sát liên tục đảm bảo mức độ đảm bảo vô trùng ổn định trong suốt quá trình sản xuất.